Hochtemperatur-Röhren- und Muffelöfen bieten eine streng kontrollierte thermische und atmosphärische Umgebung, die für die präzise chemische Verarbeitung konzipiert ist. Diese Umgebungen gehen über einfaches Heizen hinaus; sie bieten überlegene Temperaturstabilität und Atmosphärenmanagementfähigkeiten – wie Vakuumversiegelung oder Schutzgas – um sicherzustellen, dass Reaktionen unter exakten thermodynamischen Bedingungen ablaufen.

Diese Öfen fungieren als isolierte Ökosysteme für die Materialherstellung. Durch die strenge Kontrolle von Wärme und umgebender Atmosphäre ermöglichen sie es Forschern, Materialien mit spezifischen Kristallstrukturen und vorhersagbaren physikochemischen Eigenschaften zu entwickeln, frei von externer Kontamination.

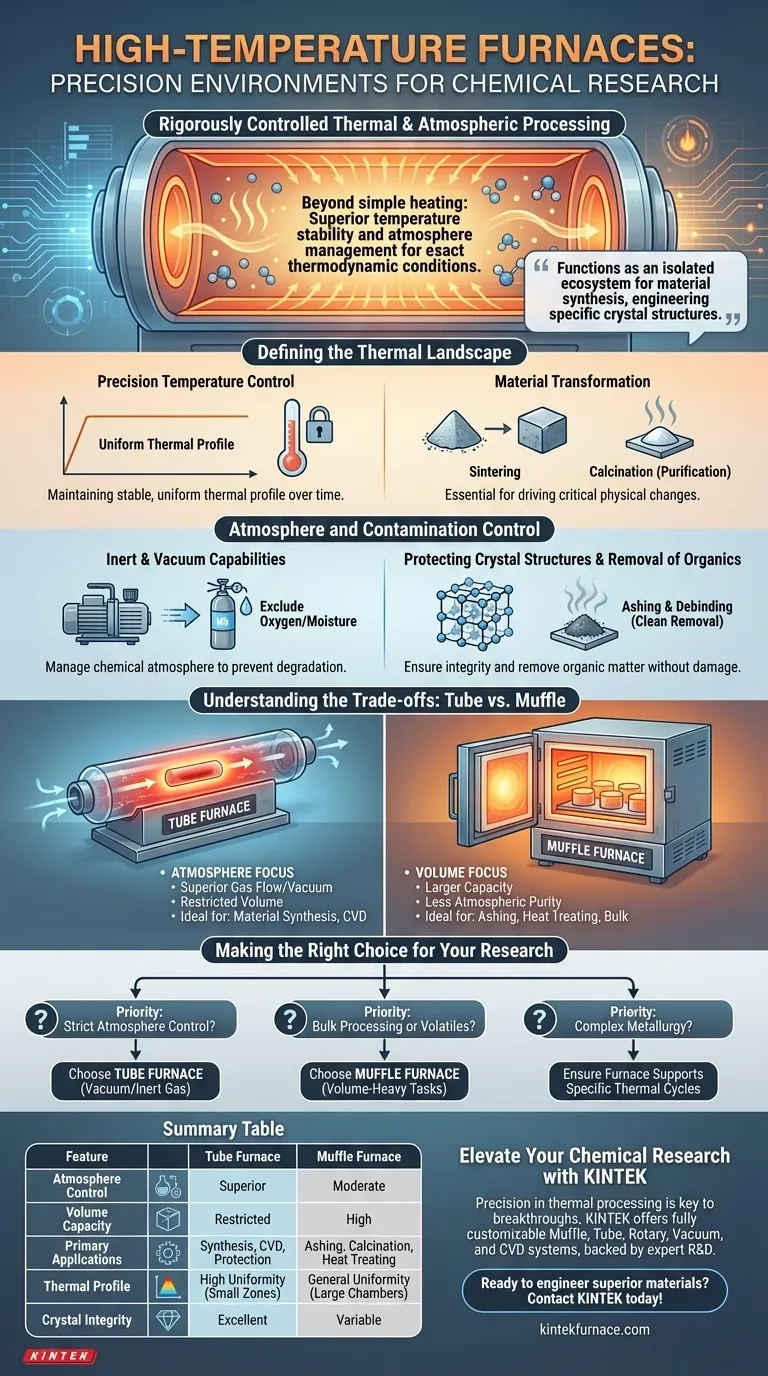

Definition der thermischen Landschaft

Präzise Temperaturregelung

Das bestimmende Merkmal dieser Öfen ist die überlegene Präzision der Temperaturregelung. Es geht nicht nur darum, hohe Temperaturen zu erreichen, sondern darum, ein stabiles, gleichmäßiges thermisches Profil über die Zeit aufrechtzuerhalten.

Thermodynamische Zuverlässigkeit

Die chemische Forschung erfordert oft spezifische thermodynamische Bedingungen, um Reaktionen korrekt zu steuern. Ob für die Festphasen-Materialherstellung oder die Katalysatoraktivierung, die Umgebung stellt sicher, dass die Energiezufuhr konstant ist, was reproduzierbare Ergebnisse ermöglicht.

Materialtransformation

Diese präzise thermische Umgebung treibt kritische physikalische Veränderungen voran. Sie ist essentiell für Prozesse wie das Sintern von Keramikpulvern zur Bildung fester Objekte oder die Kalzinierung, bei der flüchtige Bestandteile entfernt werden, um ein gereinigtes Basismaterial zu hinterlassen.

Kontrolle von Atmosphäre und Kontamination

Inertgas- und Vakuumfähigkeiten

Ein wesentlicher Vorteil dieser Öfen ist die Fähigkeit, die chemische Atmosphäre zu steuern. Durch Vakuum- oder Schutzgas können Forscher Sauerstoff oder Feuchtigkeit ausschließen, die das Probe sonst abbauen oder unerwünschte Nebenreaktionen verursachen würden.

Schutz von Kristallstrukturen

Durch die Kontrolle der Gasumgebung stellen Sie die Integrität des Endmaterials sicher. Dieser Schutz ist entscheidend für die Erzielung spezifischer Kristallstrukturen, die die physikochemischen Eigenschaften des Materials definieren.

Entfernung von organischen Substanzen

Die Umgebung ist auch auf Reinigung ausgelegt. Prozesse wie Veraschung und Entbinderung beruhen auf dieser kontrollierten Hitze, um organische Materie oder Bindemittel aus Metall-Spritzgussverfahren sauber zu entfernen, ohne das anorganische Substrat zu beschädigen.

Verständnis der Kompromisse

Volumen vs. Atmosphärenkontrolle

Während beide Ofentypen Wärme liefern, priorisieren sie unterschiedliche Umweltfaktoren. Muffelöfen bieten typischerweise größere Innenvolumina, was sie ideal für Massenprozesse wie die Wärmebehandlung von Metallen oder das Glühen macht.

Atmosphärenbeschränkungen

Standard-Muffelöfen sind jedoch oft weniger effizient bei der Aufrechterhaltung einer strengen atmosphärischen Reinheit im Vergleich zu Röhrenöfen.

Der Vorteil des Röhrenofens

Röhrenöfen bieten im Allgemeinen ein eingeschränkteres Volumen, aber eine überlegene Kontrolle über Gasfluss und Vakuum. Wenn Ihre Forschung einen konstant strömenden Schutzgas über der Probe erfordert, ist die Röhrengeometrie in der Regel die überlegene Wahl.

Die richtige Wahl für Ihre Forschung treffen

Um die richtige Verarbeitungsumgebung auszuwählen, müssen Sie Ihre experimentellen Variablen priorisieren.

- Wenn Ihr Hauptaugenmerk auf strenger Atmosphärenkontrolle liegt (z. B. Verhinderung von Oxidation): Priorisieren Sie eine Röhrenofen-Umgebung, die Vakuum oder Schutzgasfluss unterstützt, um die Kristallgitterbildung zu schützen.

- Wenn Ihr Hauptaugenmerk auf Massenverarbeitung oder Entfernung von flüchtigen Stoffen liegt: Nutzen Sie eine Muffelofen-Umgebung, die für volumenintensive Aufgaben wie Veraschung, Kalzinierung oder allgemeine Wärmebehandlung optimiert ist.

- Wenn Ihr Hauptaugenmerk auf komplexer Metallurgie liegt: Stellen Sie sicher, dass der Ofen die spezifischen Aufheiz- und Abkühlzyklen unterstützt, die für das Sintern oder Anlassen erforderlich sind.

Letztendlich verwandelt die richtige Ofenumgebung eine volatile chemische Reaktion in einen kontrollierten, wiederholbaren wissenschaftlichen Prozess.

Zusammenfassungstabelle:

| Merkmal | Röhrenofen-Umgebung | Muffelofen-Umgebung |

|---|---|---|

| Atmosphärenkontrolle | Überlegen (Vakuum, Schutzgasfluss) | Mittelmäßig (begrenzte Gassteuerung) |

| Volumenkapazität | Eingeschränkt (kleinere Proben) | Hoch (Massenverarbeitung) |

| Hauptanwendungen | Materialherstellung, CVD, Schutz | Veraschung, Kalzinierung, Wärmebehandlung |

| Thermisches Profil | Hohe Gleichmäßigkeit in kleinen Zonen | Allgemeine Gleichmäßigkeit in großen Kammern |

| Kristallintegrität | Ausgezeichneter Schutz | Variabel |

Erweitern Sie Ihre chemische Forschung mit KINTEK

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen und perfekte thermodynamische Bedingungen und Atmosphärenmanagement für Ihre Materialherstellung zu gewährleisten.

Bereit, überlegene Materialien zu entwickeln? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Yongxia Wang, Jinli Qiao. Atomically Dispersed Fe Anchored on Nitrogen‐Doped Graphene as Advanced Bifunctional Electrocatalyst for Oxygen Electrode in Rechargeable Zn–Air Battery. DOI: 10.1002/cctc.202500731

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum müssen Katalysatoren in einem Rohröfen reduziert werden? Meistern Sie Ihre Furfuralhydrierungs-Vorbereitung

- Wie funktioniert das Temperaturregelsystem in einem Rohrofen? Präzises Heizen für Ihr Labor meistern

- Wie stellen Röhrenwiderstandöfen oder Hochtemperatur-Muffelöfen die Materialqualität bei der Wärmebehandlung von Fe60-Legierungen sicher?

- Welche Rolle spielt eine Röhrenofen bei der Entölung von HDS-Katalysatoren? Effiziente Pyrolyserückgewinnung freischalten

- Was sind die technischen Vorteile der Verwendung eines Hochpräzisions-Atmosphärenrohr-Ofens? Beherrschen Sie das Sintern empfindlicher Keramiken

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für die Reduktion von CuNi-Vorläufern? Expertenratgeber

- Warum ist ein vakuumversiegelter Quarzglasrohr für Pyrit-Vorläufer notwendig? Abschirmung der Hochreinheits-Synthese

- Was sind die Vorteile von Edelstahlrohröfen? Entdecken Sie Langlebigkeit, Kosteneinsparungen & Präzision