Hochpräzisions-Atmosphärenrohr-Öfen bieten eine kontrollierte, isolierte Umgebung, die für die Verarbeitung von Materialien unerlässlich ist, die sich beim Kontakt mit Luft chemisch zersetzen oder verändern. Durch die Kombination überlegener Dichtungsleistung mit flexibler Luftstromregelung ermöglichen diese Systeme eine präzise Steuerung der chemischen Reaktionen während des Sinterprozesses, insbesondere die Verhinderung unerwünschter Oxidation und die Regulierung der Sauerstoffleerstellenkonzentration.

Die Kernbotschaft Für atmosphärenempfindliche Keramiken ist die Sinterumgebung genauso entscheidend wie die Temperatur. Ein Hochpräzisions-Rohr-Ofen ermöglicht es Ihnen, die grundlegenden Materialeigenschaften – wie Defektstrukturen und Valenzzustände – zu gestalten, indem der Heizprozess vollständig von der Umgebungsatmosphäre entkoppelt wird.

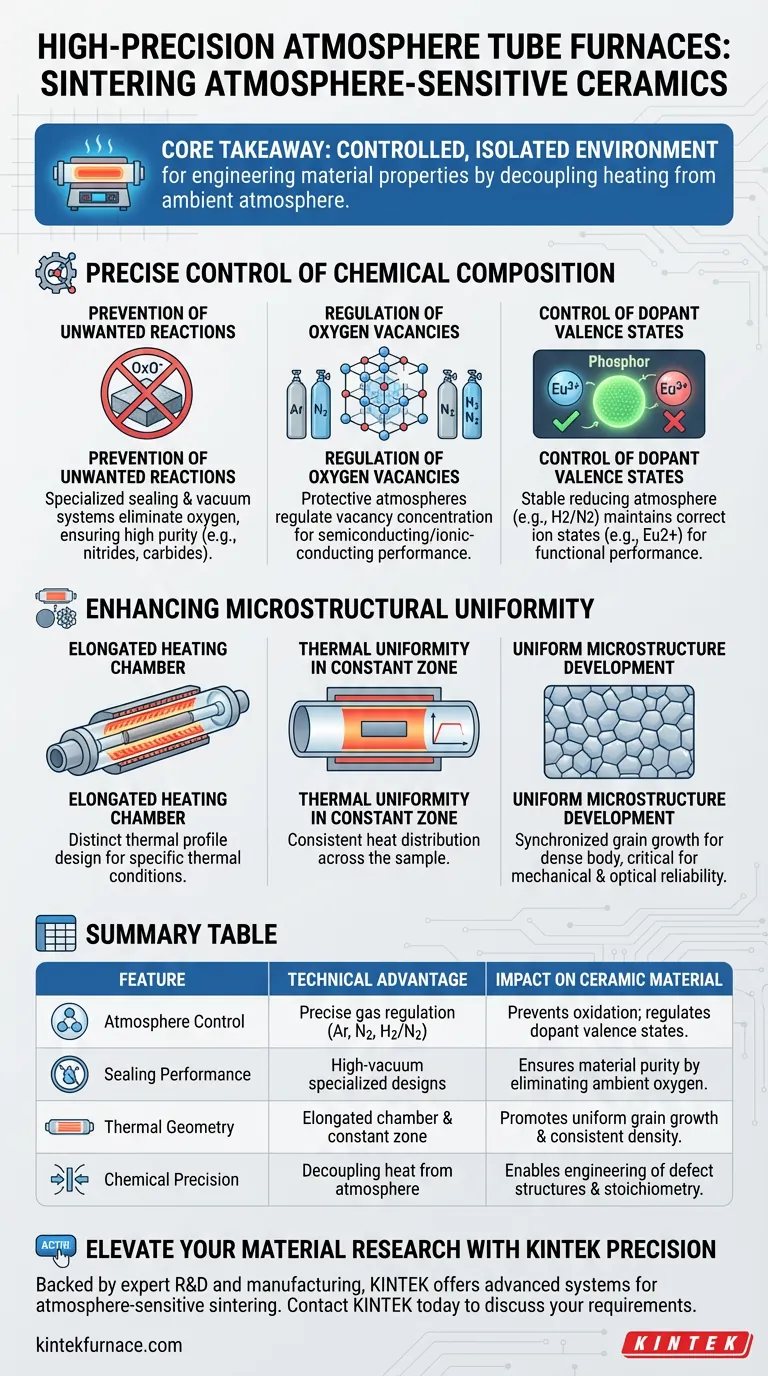

Präzise Kontrolle der chemischen Zusammensetzung

Der Hauptvorteil eines Atmosphärenrohr-Ofens ist seine Fähigkeit, die chemische Stabilität des Keramikkörpers zu manipulieren.

Verhinderung unerwünschter Reaktionen

Empfindliche Rohmaterialien wie Nitride und Carbide sind bei hohen Temperaturen anfällig für Oxidation. Hochpräzisions-Rohr-Öfen verwenden spezialisierte Dichtungsdesigns und Vakuumsysteme, um eine Umgebung mit extrem niedrigem Sauerstoffgehalt zu schaffen. Dies verhindert die Zersetzung des Materials und stellt sicher, dass das synthetisierte Produkt eine hohe Reinheit aufweist.

Regulierung von Sauerstoffleerstellen

Für halbleitende oder ionenleitende Keramiken ist die Konzentration von Sauerstoffleerstellen ein kritischer Leistungsparameter. Durch die Verwendung spezifischer Schutzatmosphären – wie hochreines Argon, Stickstoff oder reduzierende Gase – können Sie diese Leerstellen effektiv regulieren. Diese Kontrolle verhindert unkontrollierte Oxidations- oder Reduktionsreaktionen, die sonst die Stöchiometrie des Materials verändern würden.

Kontrolle der Dotierstoff-Valenzzustände

Bei Funktionskeramiken wie Leuchtstoffen bestimmt der Valenzzustand der Dotierstoffe die Leistung. Zum Beispiel erfordert die Sicherstellung, dass Europiumionen im Eu2+-Zustand (anstatt zu Eu3+ zu oxidieren) verbleiben, eine stabile reduzierende Atmosphäre (z. B. 10 % H2 und 90 % N2). Der Rohr-Ofen hält dieses spezifische Gasgemisch aufrecht, um die korrekte Einlagerung von Ionen in das Kristallgitter zu gewährleisten.

Verbesserung der Mikrostruktur-Gleichmäßigkeit

Über die chemische Zusammensetzung hinaus spielt das physikalische Design des Ofens eine entscheidende Rolle für die strukturelle Entwicklung der Keramik.

Die längliche Heizkammer

Atmosphärenrohr-Öfen verfügen typischerweise über eine längliche Heizkammer. Diese Geometrie unterscheidet sich von Kammer- oder Muffelöfen und ist darauf ausgelegt, ein spezifisches thermisches Profil zu erzeugen.

Thermische Gleichmäßigkeit in der Konstantzone

Innerhalb der länglichen Kammer gibt es eine ausgewiesene „Konstanttemperaturzone“. Dies stellt sicher, dass die Keramikprobe eine gleichmäßige Wärmeverteilung erfährt.

Gleichmäßige Mikrostruktur-Entwicklung

Thermische Gleichmäßigkeit ist für synchronisiertes Kornwachstum unerlässlich. Durch die Eliminierung von Temperaturgradienten über die Probe hinweg fördert der Ofen die gleichmäßige Entwicklung der keramischen Mikrostruktur. Dies führt zu einem dichten Körper mit konsistenter Korngröße, was für mechanische und optische Zuverlässigkeit entscheidend ist.

Verständnis der Kompromisse

Obwohl Atmosphärenrohr-Öfen eine überlegene Kontrolle bieten, ist es wichtig zu verstehen, wann ihre Funktionen notwendig sind und wann eine einfachere Alternative ausreichen könnte.

Atmosphärenkomplexität vs. einfache Oxidation

Wenn Ihr Material eine stabile oxidierende Umgebung benötigt (wie beim Sintern von Standard-Aluminiumoxid), ist ein Hochtemperatur-Kammer- oder Muffelofen oft besser geeignet. Diese Standardöfen liefern natürlich eine Luftatmosphäre, die die Stöchiometrie für Oxidkeramiken aufrechterhält, ohne dass komplexe Gasregelsysteme oder Vakuumpumpen erforderlich sind.

Durchsatzbeschränkungen

Das längliche Rohrohrdesign priorisiert Gleichmäßigkeit und Atmosphärenkontrolle gegenüber dem Volumen. Im Gegensatz zu Kammeröfen, die größere Chargen von Massenmaterialien aufnehmen können, sind Rohr-Öfen im Allgemeinen durch den Durchmesser des Rohrs begrenzt, was sie ideal für hochwertige, empfindliche Materialien und nicht für die Massenverarbeitung inerter Keramiken macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Keramiksinterns zu maximieren, stimmen Sie die Fähigkeiten des Ofens auf die spezifischen chemischen Bedürfnisse Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf funktioneller Leistung liegt (z. B. Lumineszenz/Leitfähigkeit): Wählen Sie den Atmosphärenrohr-Ofen, um Valenzzustände (wie Eu2+) und Sauerstoffleerstellenkonzentrationen mithilfe von reduzierenden oder inerten Gasen streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt (z. B. Nichtoxide): Verlassen Sie sich auf die Hochvakuum-Dichtungsfähigkeiten des Rohr-Ofens, um die Oxidation empfindlicher Nitride oder Carbide zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Standard-Oxidverdichtung liegt: Erwägen Sie einen Standard-Kammerofen, da die Umgebungsatmosphäre die notwendige oxidierende Umgebung für Materialien wie Aluminiumoxid bietet.

Letztendlich ist der Hochpräzisions-Atmosphärenrohr-Ofen nicht nur eine Wärmequelle; er ist ein chemischer Reaktor, der entwickelt wurde, um die grundlegende Struktur Ihres Materials zu schützen und zu definieren.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf das Keramikmaterial |

|---|---|---|

| Atmosphärenkontrolle | Präzise Regelung des Gases (Ar, N2, H2/N2) | Verhindert Oxidation; reguliert Dotierstoff-Valenzzustände (z. B. Eu2+) |

| Dichtungsleistung | Hochvakuum-spezialisierte Dichtungsdesigns | Gewährleistet Materialreinheit durch Eliminierung von Umgebungs-Sauerstoffstörungen |

| Thermische Geometrie | Längliche Kammer & Konstanttemperaturzone | Fördert gleichmäßiges Kornwachstum und konsistente Mikrostruktur-Dichte |

| Chemische Präzision | Entkopplung von Wärme und Umgebungsatmosphäre | Ermöglicht die Gestaltung von Defektstrukturen und Stöchiometrie |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass unkontrollierte Oxidation Ihre Hochleistungs-Keramiken beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen des atmosphärenempfindlichen Sinterens zu erfüllen.

Ob Sie Leuchtstoffe, Halbleiter oder Nichtoxid-Keramiken der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen bieten die chemische und thermische Stabilität, die Ihre Forschung benötigt. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Prozessanforderungen zu besprechen und zu erfahren, wie unsere spezialisierten Laborlösungen Ihre Materialqualität und -konsistenz verbessern können.

Visuelle Anleitung

Referenzen

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Hochvakuumröhrenöfen bei Heliumblasenstudien? Thermische Aktivierung & Materialreinheit meistern

- Wie wird ein Laborrohrfurnace in der Elektronik- und Halbleiterforschung eingesetzt? Entfesseln Sie präzise thermische Verarbeitung für fortschrittliche Bauelemente

- Was ist die Funktion des vakuumversiegelten Quarzrohrs beim CVT? Wesentliche Rolle beim Wachstum von 1T-TaS2-Kristallen

- Was ist die Funktion eines Rohrofens in der endgültigen Synthesestufe von C–Ag@ZnO-Nanokompositen? Schlüsselrollen erklärt

- Was sind die technischen Anforderungen an einen Festbettreaktor aus Quarz? Gewährleistung reiner Daten bei der Trockenreformierung von Methan

- Warum ist ein hochpräzises Gasflussregelsystem für die Vermiculit-Wärmebehandlung erforderlich? Perfekte Atmosphäre sicherstellen

- Wie erleichtert die thermische Hochreinigungs-Stickstoff-Glühung in einem Röhrenofen die Beobachtung von Violettem Phosphor?

- Was sind die Vorteile von Induktionsheizrohröfen? Entfesseln Sie Geschwindigkeit, Präzision und Effizienz