Im Wesentlichen wird ein Laborrohrfurnace in der Elektronik- und Halbleiterforschung zur Durchführung präziser thermischer Prozesse an Materialien wie Siliziumwafern eingesetzt. Zu den Schlüsselanwendungen gehören Diffusion und Dotierung zur Veränderung der elektrischen Leitfähigkeit, Oxidation zur Züchtung isolierender Schichten und Tempern zur Reparatur von Kristallstrukturen und Aktivierung von Dotierstoffen.

Der wahre Wert eines Rohrherdes liegt nicht nur in seiner Fähigkeit, heiß zu werden; es ist die Fähigkeit, eine extrem homogene und kontrollierte Umgebung zu schaffen. Diese Präzision ermöglicht es Forschern, Materialeigenschaften auf atomarer Ebene zu manipulieren, was die Grundlage für die Herstellung funktionsfähiger Halbleiterbauelemente bildet.

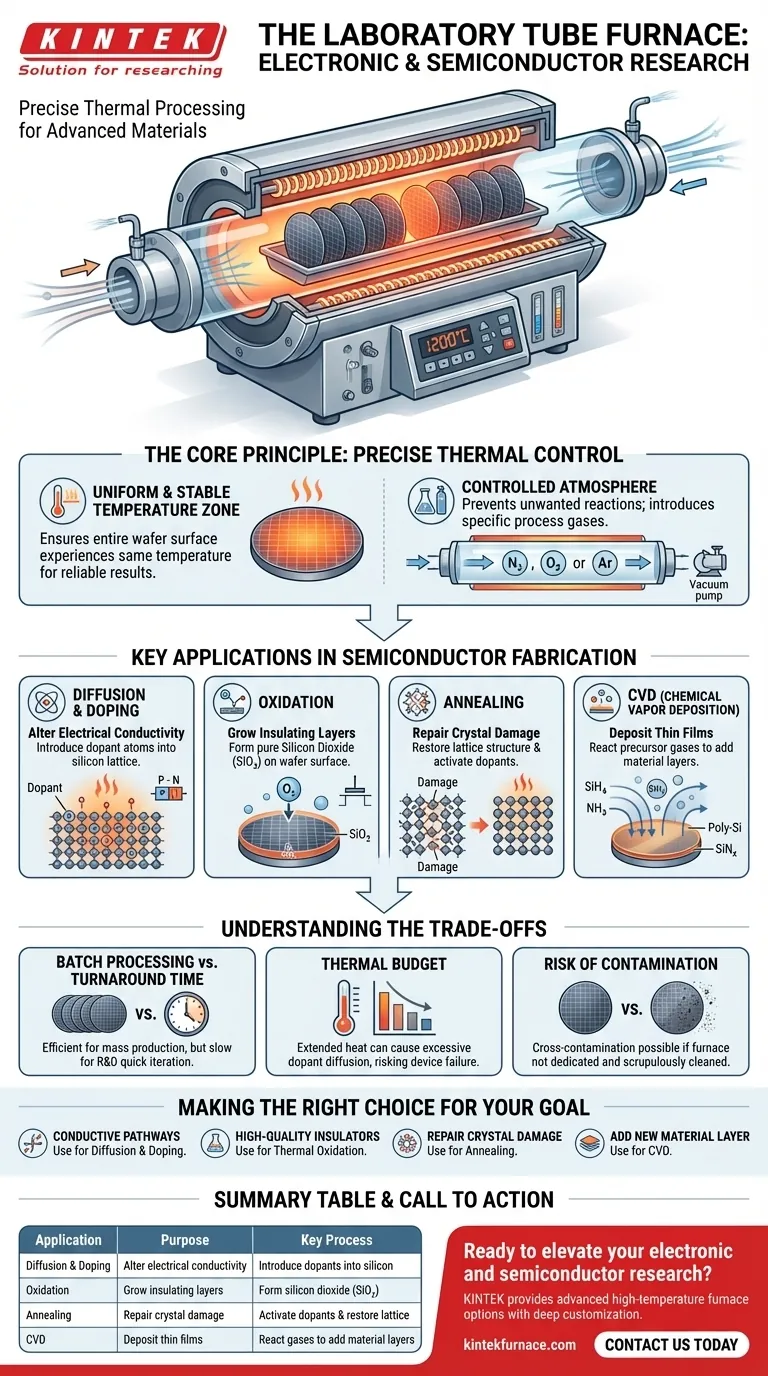

Das Kernprinzip: Präzise thermische Kontrolle

Die Funktion jedes modernen elektronischen Bauteils hängt von den spezifischen Eigenschaften der darin enthaltenen Halbleitermaterialien ab. Ein Rohrfurnace bietet die beiden kritischen Bedingungen, die zur Modifikation dieser Eigenschaften mit hoher Präzision erforderlich sind.

Homogene und stabile Temperaturzone

Ein Rohrfurnace ist darauf ausgelegt, eine lange, konsistente Heizzone zu erzeugen. Wenn ein Siliziumwafer oder ein anderes Substrat in das Rohr eingelegt wird, erfährt seine gesamte Oberfläche dieselbe Temperatur, was zu einem einheitlichen Verarbeitungsergebnis über das gesamte Bauteil gewährleistet.

Diese Homogenität ist nicht verhandelbar für die Herstellung zuverlässiger Transistoren und integrierter Schaltkreise, bei denen selbst geringfügige Abweichungen zum Ausfall des Bauteils führen können.

Kontrollierte Atmosphäre

Das Rohr kann versiegelt und entweder evakuiert (Vakuum) oder mit einem spezifischen Prozessgas gefüllt werden. Diese kontrollierte Atmosphäre verhindert unerwünschte Reaktionen (wie Oxidation durch Luft) und führt die exakten chemischen Reaktanten zu, die für einen bestimmten Prozess erforderlich sind.

Schlüsselanwendungen in der Halbleiterfertigung

Die kontrollierte Umgebung eines Rohrherdes ermöglicht mehrere grundlegende Schritte bei der Umwandlung eines reinen Siliziumwafers in einen komplexen integrierten Schaltkreis.

Diffusion und Dotierung

Dotierung ist der Prozess der gezielten Einführung von Fremdatomen (Dotierstoffen) in den Halbleiterkristall, um dessen elektrische Eigenschaften zu verändern und P- oder N-Typ-Bereiche zu erzeugen.

Ein Rohrfurnace erleichtert die Diffusion, bei der hohe Hitze den Dotierstoffatomen genügend Energie verleiht, um in das Siliziumgitter einzuwandern oder zu diffundieren. Die Temperatur und die Zeit steuern präzise, wie tief und konzentriert das Dotierstoffprofil ist.

Oxidation

Halbleiterbauelemente benötigen hochwertige Isolationsschichten. Ein Rohrfurnace wird zur thermischen Oxidation verwendet, bei der Siliziumwafer in einer Atmosphäre, die Sauerstoff oder Wasserdampf enthält, erhitzt werden.

Dieser Prozess züchtet eine außergewöhnlich reine und homogene Schicht aus Siliziumdioxid (SiO₂) auf der Oberfläche des Wafers, was für die Bildung des Gate-Isolators in Transistoren entscheidend ist.

Tempern (Annealing)

Viele Fertigungsschritte, wie die Ionenimplantation (eine weitere Dotierungsmethode), verursachen Schäden am Kristallgitter des Halbleiters. Tempern ist ein thermischer Prozess, der diese Schäden repariert.

Durch das Erhitzen des Wafers in einem kontrollierten Ofen erhalten Atome genügend Mobilität, um sich wieder an ihren korrekten Gitterpositionen einzulagern. Dieser Prozess dient auch dazu, implantierte Dotierstoffe, die ursprünglich nicht Teil der Kristallstruktur waren, elektrisch zu „aktivieren“.

Chemical Vapor Deposition (CVD)

Ein Rohrfurnace kann auch als Reaktor für die Chemical Vapor Deposition (CVD) dienen. Bei diesem Prozess strömen Ausgangsgase durch das heiße Rohr und reagieren auf der Oberfläche des Wafers, um dünne Schichten von Materialien wie Polysilizium, Siliziumnitrid oder anderen Dielektrika abzuscheiden.

Verständnis der Kompromisse

Obwohl unverzichtbar, ist der traditionelle Rohrfurnace nicht ohne Einschränkungen, die zur Entwicklung alternativer Technologien geführt haben.

Chargenverarbeitung vs. Durchlaufzeit

Horizontale und vertikale Rohröfen sind Chargenwerkzeuge (Batch-Tools), was bedeutet, dass sie eine große Anzahl von Wafern gleichzeitig verarbeiten. Obwohl dies für die Massenproduktion effizient ist, ist es langsam für Forschung und Entwicklung, wo oft eine schnelle Iteration an einem einzelnen Wafer erforderlich ist.

Thermische Budget

Jeder Hochtemperaturschritt verbraucht einen Teil des „thermischen Budgets“ des Bauelements. Eine längere Zeit bei hohen Temperaturen kann dazu führen, dass zuvor platzierte Dotierstoffe weiter als beabsichtigt diffundieren, was die Bauteilstruktur ruinieren kann. Die Verwaltung dieses Budgets ist eine kritische Herausforderung.

Risiko der Kontamination

Da sie für mehrere Prozesse verwendet werden, können Öfen eine Quelle für Kreuzkontamination sein, wenn sie nicht akribisch gereinigt und bestimmten Materialien zugeordnet werden. Reinheit ist bei der Halbleiterfertigung von größter Bedeutung, und jegliche Fremdatome können katastrophal sein.

Die richtige Wahl für Ihr Ziel treffen

Um diese Prozesse effektiv anzuwenden, müssen Sie die Technik auf Ihr spezifisches Ziel bei der Materialmodifikation abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung leitfähiger Bahnen liegt: Verwenden Sie den Ofen für Diffusion und Dotierung, um Fremdatome einzubringen und zu treiben, wodurch P-N-Übergänge entstehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Isolatoren liegt: Verwenden Sie den Ofen zur thermischen Oxidation, um eine gleichmäßige Siliziumdioxidschicht zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Reparatur von Kristallschäden liegt: Verwenden Sie den Ofen zum Tempern, um die Gitterstruktur wiederherzustellen und Dotierstoffe nach Prozessen wie der Ionenimplantation zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen einer neuen Materialschicht liegt: Verwenden Sie den Ofen als CVD-Reaktor, um dünne Schichten aus Prozessgasen abzuscheiden.

Der Rohrfurnace bleibt ein grundlegendes Werkzeug in der Materialforschung und bietet die wesentliche Kontrolle über Hitze und Chemie, die erforderlich ist, um die Bausteine moderner Elektronik zu entwickeln.

Zusammenfassungstabelle:

| Anwendung | Zweck | Schlüsselprozess |

|---|---|---|

| Diffusion & Dotierung | Elektrische Leitfähigkeit ändern | Dotierstoffe in Silizium einbringen |

| Oxidation | Isolationsschichten züchten | Siliziumdioxid (SiO₂) bilden |

| Tempern | Kristallschäden reparieren | Dotierstoffe aktivieren und Gitter wiederherstellen |

| CVD | Dünne Schichten abscheiden | Gase um Materialschichten reagieren lassen |

Sind Sie bereit, Ihre Elektronik- und Halbleiterforschung mit maßgeschneiderten thermischen Lösungen voranzutreiben? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenoptionen anzubieten, darunter Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz