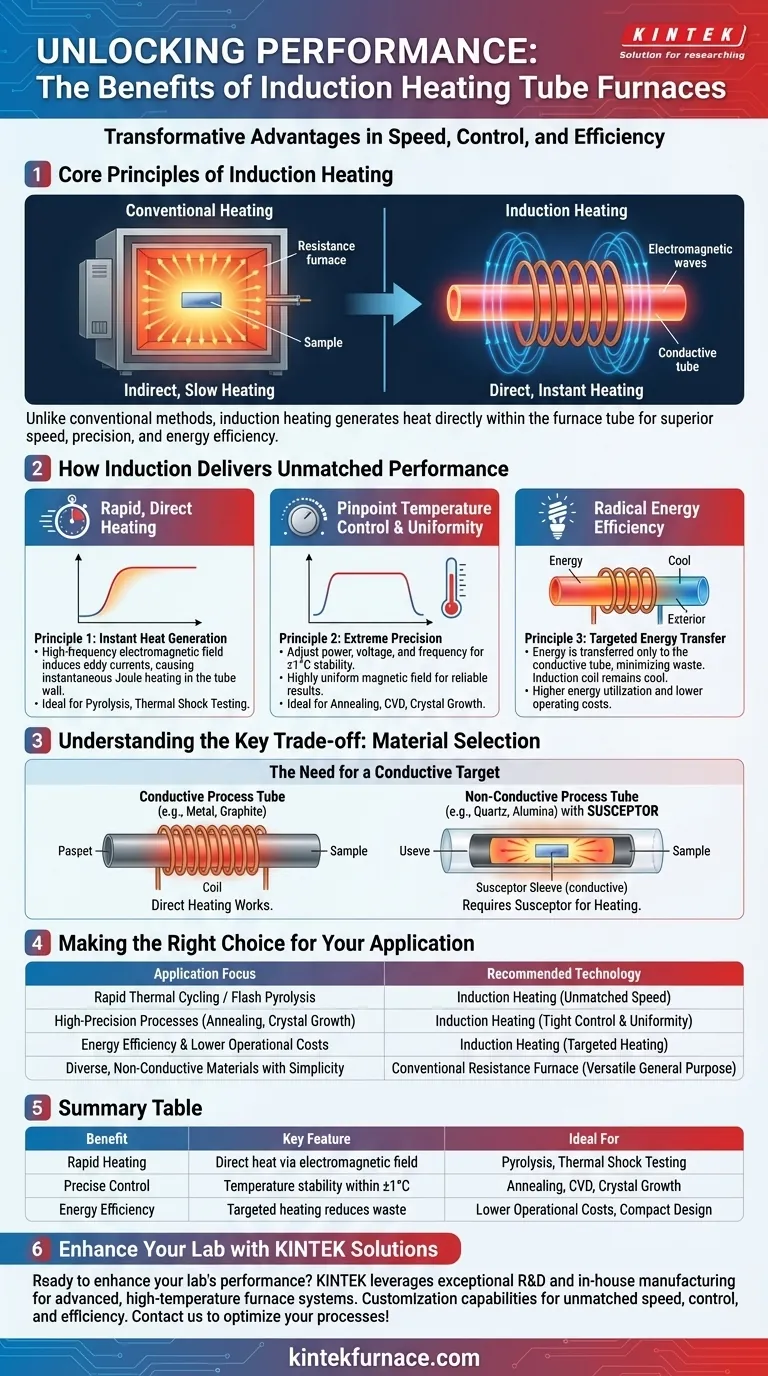

Im Kern bieten Induktionsheizrohröfen drei transformative Vorteile gegenüber herkömmlichen Methoden: außergewöhnliche Geschwindigkeit, punktgenaue Steuerung und überlegene Energieeffizienz. Diese Vorteile ergeben sich aus ihrer einzigartigen Fähigkeit, Wärme direkt in der Ofenrohrwand selbst zu erzeugen, anstatt sich auf langsame, indirekte Heizelemente zu verlassen.

Während herkömmliche Öfen eine große Kammer erhitzen, um langsam Wärme auf eine Probe abzustrahlen, verwenden Induktionsofen ein elektromagnetisches Feld, um innerhalb des leitfähigen Ofenrohrs sofort Wärme zu erzeugen. Dieser grundlegende Unterschied ist die Quelle seiner Hauptvorteile in Bezug auf Geschwindigkeit, Präzision und Effizienz.

Wie Induktion eine unübertroffene Leistung erbringt

Die Vorteile der Induktionserwärmung sind nicht nur inkrementelle Verbesserungen; sie sind das Ergebnis eines grundlegend anderen physikalischen Prozesses. Das Verständnis dieses Prozesses verdeutlicht, warum er bei anspruchsvollen Anwendungen hervorragend abschneidet.

Prinzip 1: Schnelle, direkte Erwärmung

Eine Induktionsspule erzeugt ein hochfrequentes elektromagnetisches Feld. Wenn ein leitfähiges Material, wie ein Metall- oder Graphitofenrohr, in dieses Feld platziert wird, induziert das Feld starke Wirbelströme in der Rohrwand.

Der Widerstand des Rohrwerkstoffs gegen diese Ströme erzeugt sofortige und intensive Wärme – ein Prinzip, das als Joulesche Wärme bekannt ist. Dies ermöglicht es dem Ofen, Zieltemperaturen in einem Bruchteil der Zeit zu erreichen, die Widerstandsofen benötigen, welche zuerst sperrige Keramikelemente aufheizen und diese Wärme dann langsam nach innen abstrahlen müssen.

Diese schnelle Erwärmung ist entscheidend für Prozesse wie Pyrolyse oder Schocktestung, bei denen die Änderungsrate der Temperatur eine Schlüsselprozessvariable ist.

Prinzip 2: Punktgenaue Temperaturkontrolle und Gleichmäßigkeit

Da die Wärme durch ein elektromagnetisches Feld erzeugt wird, kann die Temperatur durch Anpassung von Strom, Spannung und Frequenz des Netzteils mit extremer Präzision gesteuert werden.

Diese direkte und sofortige Steuerung ermöglicht eine Temperaturstabilität, die oft innerhalb von ±1°C liegt, was hochgradig reproduzierbare und zuverlässige Ergebnisse gewährleistet.

Darüber hinaus kann die Induktionsspule so konstruiert werden, dass sie entlang der Prozesszone ein sehr gleichmäßiges Magnetfeld erzeugt. Dies gewährleistet eine ausgezeichnete Temperaturgleichmäßigkeit, was für Anwendungen wie chemische Gasphasenabscheidung (CVD) und das Glühen von Metallen unerlässlich ist, bei denen selbst kleine Temperaturschwankungen die Ergebnisse beeinträchtigen können.

Prinzip 3: Radikale Energieeffizienz

In einem herkömmlichen Ofen wird ein erheblicher Teil der Energie damit verschwendet, die Ofenwände, Isolierung und die Umgebungsluft zu heizen. Die Induktionserwärmung ist weitaus gezielter.

Die Energie wird direkt auf das leitfähige Ofenrohr übertragen, wobei sehr wenig Wärme in die Umgebung entweicht. Nur das Werkstück wird heiß, während die Induktionsspule selbst kühl bleibt.

Dieser gezielte Ansatz führt zu einer deutlich höheren Energieausnutzung und geringeren Betriebskosten, da weniger Elektrizität als Umgebungswärme verschwendet wird. Die kompakte Bauweise von Induktionssystemen spart zudem wertvolle Labor- oder Fabrikfläche.

Verständnis des wichtigsten Kompromisses: Materialauswahl

Obwohl der Mechanismus der Induktionserwärmung leistungsstark ist, führt er eine kritische Überlegung ein, die seine Anwendungsfälle definiert.

Die Notwendigkeit eines leitfähigen Ziels

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Wenn Ihr Prozess ein nicht leitfähiges Rohr, wie Quarz oder Aluminiumoxid, aus Gründen der chemischen Inertheit erfordert, erwärmt es sich in der Induktionsspule nicht von selbst.

Die Lösung besteht darin, einen Suszeptor zu verwenden – eine Hülse oder ein Rohr aus einem leitfähigen Material (wie Graphit oder Siliziumkarbid), das in das nicht leitfähige Prozessrohr eingesetzt wird.

Das Induktionsfeld erhitzt den Suszeptor, der dann die Wärme auf die Probe im Inneren abstrahlt. Dies bewahrt die Vorteile der schnellen Erwärmung und Steuerung und ermöglicht gleichzeitig die Verwendung von nicht leitfähigen Prozessrohren.

Konventionelle vs. Induktionserwärmung

Ein widerstandsheizender Ofen ist einfacher und erwärmt jedes darin platzierte Material, was ihn zu einem vielseitigen Universalwerkzeug macht.

Ein Induktionsofen bietet eine überlegene Leistung in Bezug auf Geschwindigkeit, Kontrolle und Effizienz, erfordert jedoch entweder ein leitfähiges Prozessrohr oder die Verwendung eines Suszeptors.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Induktionsrohrofen sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf schnellem thermischem Zyklus oder Flash-Pyrolyse liegt: Die unübertroffene Erwärmungs- und Abkühlgeschwindigkeit der Induktion ist der klare Vorteil.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Prozessen wie dem Glühen oder dem Kristallwachstum liegt: Die enge Temperaturkontrolle und Gleichmäßigkeit eines Induktionssystems liefert zuverlässigere und reproduzierbarere Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und geringeren Betriebskosten liegt: Die gezielte Erwärmung der Induktion reduziert die verschwendete Energie im Vergleich zu einem herkömmlichen Ofen, der lange Zeit eingeschaltet ist, erheblich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener, nicht leitfähiger Materialien mit maximaler Einfachheit liegt: Ein herkömmlicher widerstandsheizender Rohrofen kann eine unkompliziertere und flexiblere Wahl sein.

Die Wahl der richtigen Technologie hängt davon ab, Ihre kritischsten Prozessanforderungen zu verstehen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Ideal für |

|---|---|---|

| Schnelle Erwärmung | Direkte Wärmeerzeugung durch elektromagnetisches Feld | Pyrolyse, thermische Schocktests |

| Präzise Steuerung | Temperaturstabilität innerhalb von ±1°C | Glühen, CVD, Kristallwachstum |

| Energieeffizienz | Gezielte Erwärmung reduziert Abfall | Geringere Betriebskosten, kompaktes Design |

Bereit, die Leistung Ihres Labors mit maßgeschneiderten Induktionsheizlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturofensysteme anzubieten, einschließlich Rohröfen und CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern unübertroffene Geschwindigkeit, Kontrolle und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und bessere Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision