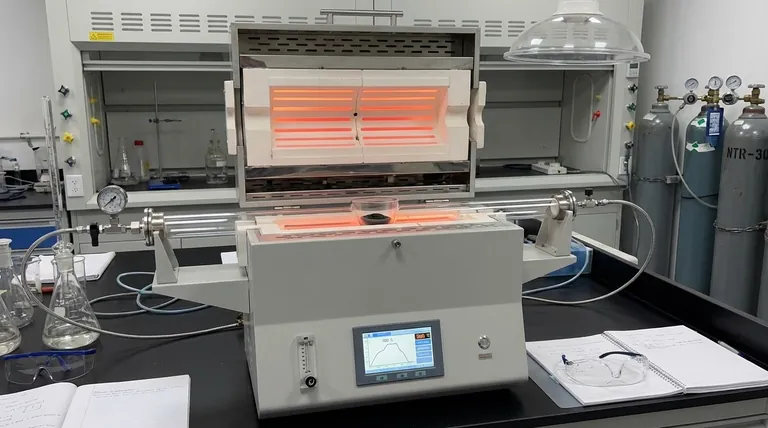

Der Rohrofen dient als primärer Reaktor für das Sintern und die Karbonisierung während der endgültigen Synthesestufe. Durch die Bereitstellung einer streng kontrollierten thermischen Umgebung bei 500 °C ermöglicht der Ofen die vollständige Umwandlung der Vorläufer in einen selbstorganisierenden, kohlenstoffgestützten Silber-Zinkoxid (C–Ag@ZnO)-Komposit. Sein abgedichtetes Design ist entscheidend für die Gewährleistung einer gleichmäßigen Karbonisierung und die Aufrechterhaltung der strukturellen Integrität des entstehenden Nanomaterials.

Der Rohrofen ist die "Gießerei" für den Nanokomposit, die die gleichzeitige Karbonisierung des organischen Gerüsts und das Sintern der Silber-Zinkoxid-Komponenten zu einer stabilen, funktionellen Struktur ermöglicht.

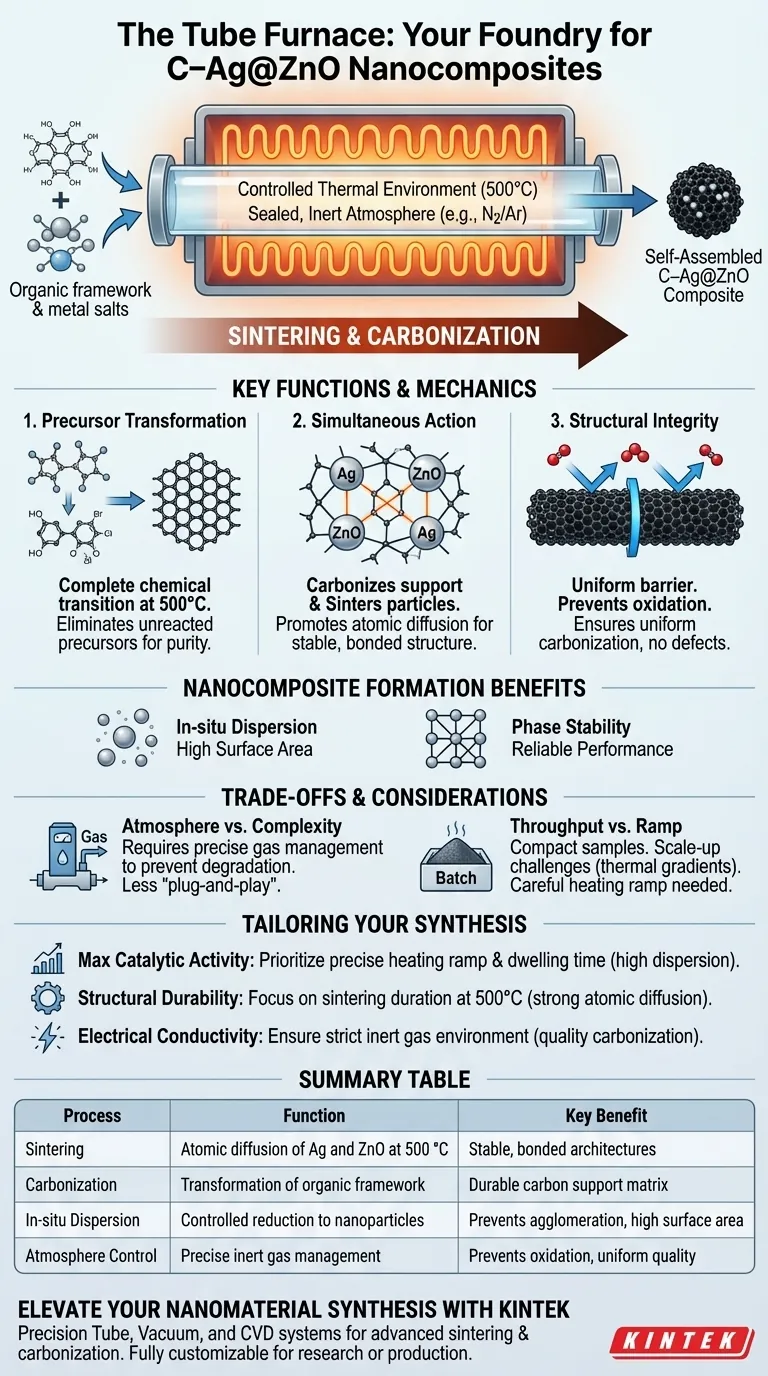

Die Rolle der kontrollierten thermischen Verarbeitung

Erreichen einer vollständigen Vorläuferumwandlung

Die Hauptfunktion des Ofens besteht darin, den chemischen Übergang von rohen Vorläufern zum endgültigen C–Ag@ZnO-Zustand zu steuern. Bei der spezifischen Schwelle von 500 °C beginnen die organischen Komponenten zu zersetzen und sich zu einer Kohlenstoffmatrix umzuordnen. Diese Hochtemperaturumgebung stellt sicher, dass keine unreagierten Vorläufer verbleiben, was andernfalls die Reinheit des Komposits beeinträchtigen würde.

Ermöglichung von Karbonisierung und Sintern

Der Ofen erfüllt zwei Aufgaben gleichzeitig: Er karbonisiert die Stützstruktur und sintert die Metall-/Oxidpartikel. Sintern fördert die Atomdiffusion, die zur Bindung der Silber (Ag)- und Zinkoxid (ZnO)-Partikel beiträgt. Dieser Prozess schafft eine "selbstorganisierende" Architektur, bei der die aktiven Materialien sicher innerhalb des Kohlenstoffträgers verankert sind.

Aufrechterhaltung der strukturellen Integrität

Die abgedichtete Struktur eines Rohrofens ist eine technische Notwendigkeit und kein Komfort. Sie verhindert das Eindringen von Sauerstoff, der dazu führen würde, dass sich der Kohlenstoffträger verbrennt, anstatt zu karbonisieren. Diese Eindämmung stellt sicher, dass die Karbonisierung über die gesamte Probe gleichmäßig erfolgt und verhindert strukturelle Defekte oder Schwachstellen im endgültigen Komposit.

Mechanismen der Nanokompositbildung

In-situ-Nanopartikeldispersion

Während der Heizphase ermöglicht der Ofen die In-situ-Bildung, bei der Metallsalze zu hochgradig dispergierten Nanopartikeln reduziert werden. Da die Temperatur präzise kontrolliert wird, verklumpen die Silbernanopartikel nicht (agglomerieren). Dies führt zu einer hohen Oberfläche, die für die spätere Leistung des Materials in katalytischen oder elektronischen Anwendungen unerlässlich ist.

Förderung der Atomdiffusion und Phasenstabilität

Die vom Ofen bereitgestellte thermische Energie erleichtert die Atomdiffusion zwischen den Pulverpartikeln. Dies beseitigt Restspannungen, die während der anfänglichen Misch- oder Pressphasen der Synthese eingeführt worden sein könnten. Durch die Aufrechterhaltung einer konstanten Temperatur ermöglicht der Ofen, dass Zinkoxid und Silber eine stabile Phase erreichen, wodurch sichergestellt wird, dass sich das Material während des Gebrauchs nicht abbaut.

Verständnis der Kompromisse

Atmosphärenkontrolle vs. Prozesskomplexität

Während der Rohrofen eine präzise inerte oder kontrollierte Atmosphäre bietet, erfordert er eine sorgfältige Steuerung des Gasflusses (z. B. Stickstoff oder Argon). Wenn die Dichtung kompromittiert ist oder die Gasreinheit gering ist, kann Silber oxidieren oder die Kohlenstoffmatrix einer thermo-oxidativen Degradation unterliegen. Dies macht die Einrichtung komplexer und weniger "Plug-and-Play" als Standard-Muffelöfen.

Durchsatz- und Aufheizrampenbeschränkungen

Rohröfen sind im Allgemeinen für kompakte Proben und Forschungsmengen ausgelegt. Das Erreichen einer gleichmäßigen Aufheizrampe (z. B. 1 °C pro Minute) ist in einem kleinen Rohr einfacher, aber die Skalierung dieses Prozesses für die Massenproduktion birgt Herausforderungen bei der Aufrechterhaltung von Temperaturgradienten. Schnelles Aufheizen kann zu "geringem Schrumpfen" oder inneren Spannungen führen, während eine zu langsame Rampe zu unerwünschtem Kornwachstum führen kann.

Anwendung auf Ihre Syntheseziele

Der Einsatz eines Rohrofens muss auf die spezifischen funktionalen Anforderungen Ihres C–Ag@ZnO-Komposits zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler katalytischer Aktivität liegt: Priorisieren Sie eine präzise Heizrampe und Verweilzeit, um sicherzustellen, dass die Silbernanopartikel hochgradig dispergiert bleiben und kein übermäßiges Kornwachstum erfahren.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Konzentrieren Sie sich auf die Sinterdauer bei 500 °C, um eine stärkere Atomdiffusion und Kornbindung zwischen dem ZnO und dem Kohlenstoffgerüst zu fördern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass die abgedichtete Umgebung mit einem Inertgas wie Stickstoff streng aufrechterhalten wird, um die Qualität des Karbonisierungsprozesses zu maximieren.

Der Rohrofen ist das entscheidende Werkzeug, das eine Mischung von Chemikalien durch die Synergie von Wärme und Atmosphärenkontrolle in einen hochentwickelten Hochleistungs-Nanokomposit verwandelt.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung | Hauptnutzen |

|---|---|---|

| Sintern | Atomdiffusion von Ag und ZnO bei 500 °C | Schafft stabile, gebundene Architekturen |

| Karbonisierung | Umwandlung des organischen Gerüsts in einer abgedichteten Umgebung | Bildet eine haltbare Kohlenstoff-Trägermatrix |

| In-situ-Dispersion | Kontrollierte Reduktion von Metallsalzen zu Nanopartikeln | Verhindert Agglomeration für hohe Oberfläche |

| Atmosphärenkontrolle | Präzise Steuerung des Inertgasflusses (N2/Ar) | Verhindert Oxidation und gewährleistet gleichmäßige Qualität |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist entscheidend bei der Synthese komplexer C–Ag@ZnO-Nanokomposite. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die exakten thermischen Umgebungen und Atmosphärenkontrollen zu liefern, die für fortschrittliche Karbonisierung und Sintern erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihren einzigartigen Forschungs- oder Produktionsanforderungen gerecht zu werden. Gewährleisten Sie strukturelle Integrität und maximale katalytische Leistung mit Geräten, denen Sie vertrauen können.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Phosphordiffusionsröhrenofens? Präzise Herstellung von MoS2/Si-Heteroübergängen

- Wie wirkt sich die Behandlung mit sauerstoffreicher Atmosphäre in einem Röhrenofen auf Titannitrid-Nanotuben aus? Optimieren Sie die Leistung Ihrer Nanostruktur

- Welche Rolle spielen Rohröfen in der neuen Energie- und Lithiummaterialindustrie? Unerlässlich für die präzise thermische Verarbeitung

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Warum sind atmosphärische Kontrollen in horizontalen Rohröfen wichtig? Präzise chemische Verarbeitung und Sicherheit gewährleisten

- Wie erleichtert ein Rohrofen den Ausglühprozess für Antimon-dotierte ZnSe- und PbSe-Dünnschichten? Wichtige Leistungstipps

- Wie funktioniert ein Röhrenofen? Erreichen Sie präzise, gleichmäßige Wärme für Ihr Labor

- Welche Vorteile bietet ein horizontaler Rohrofen? Präzise thermische Kontrolle und Vielseitigkeit erreichen