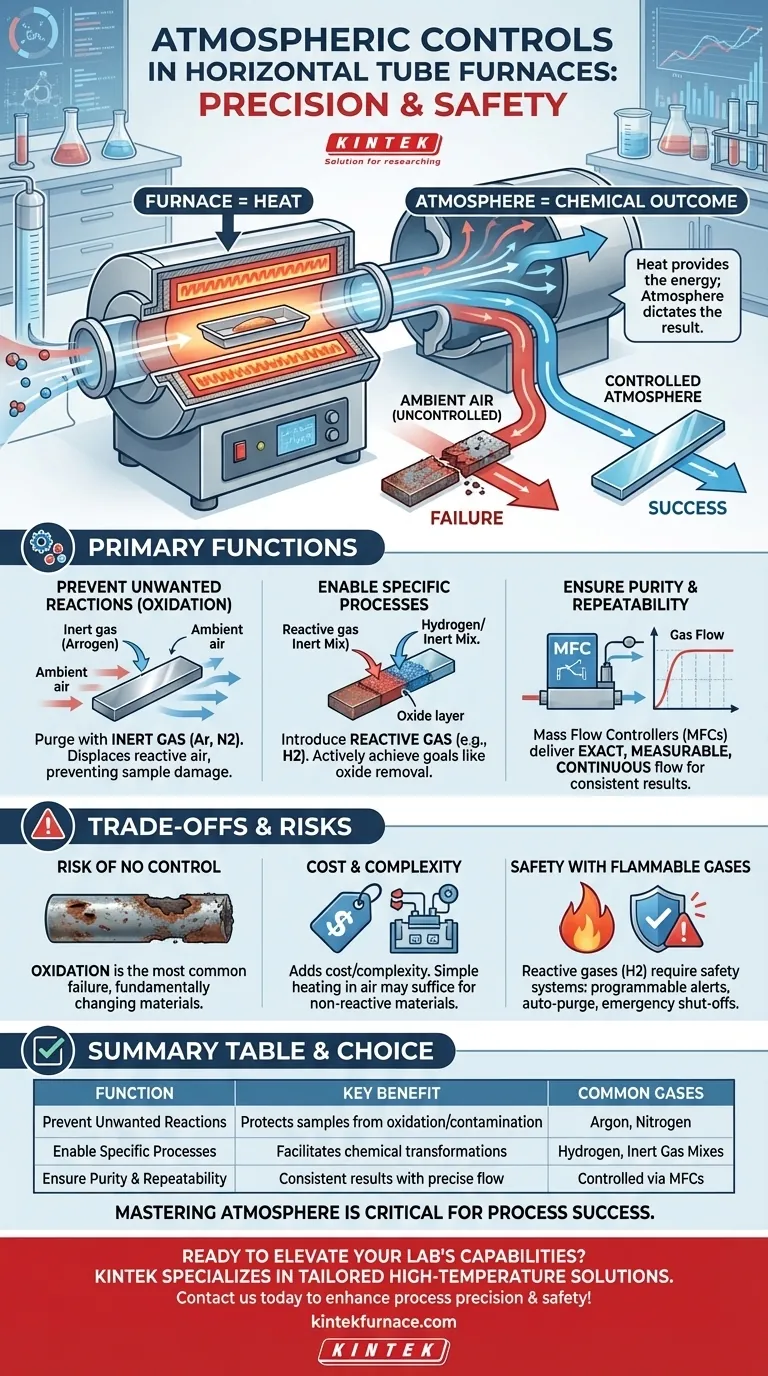

Im Kern sind atmosphärische Kontrollen in horizontalen Rohröfen von entscheidender Bedeutung, da sie eine präzise Steuerung der chemischen Umgebung während der Hochtemperaturverarbeitung ermöglichen. Während der Ofen die notwendige Wärme liefert, bestimmt die Gasatmosphäre im Inneren des Rohrs das chemische Ergebnis Ihres Prozesses. Diese Kontrolle ist entscheidend, um unerwünschte Reaktionen zu verhindern, spezifische Materialumwandlungen zu ermöglichen und einen sicheren, wiederholbaren Ablauf zu gewährleisten.

Ein horizontaler Rohrofen liefert Wärme, aber die Atmosphäre bestimmt das Ergebnis. Ohne atmosphärische Kontrollen setzen Sie Ihren Prozess der Umgebungsluft aus, was zu Oxidation und Kontamination führt, die Proben ruinieren, die Forschung beeinträchtigen und Produktionsausfälle verursachen können.

Die Hauptfunktionen einer kontrollierten Atmosphäre

Eine kontrollierte Atmosphäre wandelt Ihren Prozess von einfacher Erwärmung in präzise thermisch-chemische Technik um. Ihre Bedeutung lässt sich in drei Schlüsselfunktionen unterteilen.

Verhinderung unerwünschter chemischer Reaktionen

Bei hohen Temperaturen sind die meisten Materialien sehr reaktiv mit dem in der Umgebungsluft vorhandenen Sauerstoff und Feuchtigkeit. Diese Reaktion, die Oxidation, ist oft unerwünscht und kann Ihre Probe beschädigen oder zerstören.

Atmosphärische Kontrollen ermöglichen es Ihnen, das Ofenrohr mit einem Inertgas, wie Argon oder Stickstoff, zu spülen. Dies verdrängt die reaktive Luft und schafft eine neutrale Umgebung, die das Material vor Oxidation und Kontamination schützt.

Ermöglichung spezifischer chemischer Prozesse

Über den einfachen Schutz einer Probe hinaus können atmosphärische Kontrollen eine reaktive Umgebung schaffen, um ein bestimmtes Ziel zu erreichen.

Zum Beispiel kann die Einführung eines reduzierenden Gases wie Wasserstoff (oft mit einem Inertgas aus Sicherheitsgründen gemischt) aktiv Oxide von der Materialoberfläche entfernen. Dies ist eine häufige Anforderung in Halbleiter- und Metallurgieanwendungen.

Gewährleistung von Reinheit und Wiederholbarkeit

Für jeden wissenschaftlichen oder Fertigungsprozess ist die Wiederholbarkeit von größter Bedeutung. Atmosphärische Kontrollen, insbesondere solche, die Massendurchflussregler (MFCs) verwenden, bieten diese Konsistenz.

MFCs fungieren als hochpräzise digitale Ventile, die einen exakten, messbaren und kontinuierlichen Gasfluss liefern. Dies stellt sicher, dass die chemische Umgebung für jeden Lauf identisch ist, was zu zuverlässigen und vorhersehbaren Ergebnissen führt.

Die Kompromisse und Risiken verstehen

Obwohl atmosphärische Kontrollen für viele Anwendungen unerlässlich sind, müssen bei ihrer Implementierung deren Komplexität und die Risiken eines Verzichts auf sie berücksichtigt werden.

Das Risiko fehlender Kontrolle: Oxidation

Der häufigste Fehler bei Prozessen ohne atmosphärische Kontrolle ist die Oxidation. Bei empfindlichen Metallen oder fortschrittlichen Materialien führt das Erhitzen in Umgebungsluft fast mit Sicherheit zur Bildung einer unerwünschten Oxidschicht, die die Materialeigenschaften grundlegend verändert und den Prozess zum Scheitern bringt.

Der Kosten- und Komplexitätsfaktor

Gasversorgungssysteme, Mischer und MFCs erhöhen die Kosten und die Komplexität eines Ofenaufbaus. Für einige Anwendungen, wie das Brennen stabiler Keramiken, die nicht sauerstoffempfindlich sind, ist das Erhitzen in Umgebungsluft durchaus akzeptabel und kostengünstiger. Die Notwendigkeit der Kontrolle hängt vollständig vom Material und dem Prozessziel ab.

Sicherheit bei brennbaren Gasen

Der Einsatz von reaktiven Gasen wie Wasserstoff birgt erhebliche Sicherheitsrisiken. Entsprechende atmosphärische Kontrollsysteme sind darauf ausgelegt und verfügen über Funktionen wie programmierbare Sicherheitswarnungen, automatische Spülzyklen und Notabschaltungen, um die Risiken beim Umgang mit brennbaren oder giftigen Gasen zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Niveaus der atmosphärischen Kontrolle hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung nicht-reaktiver Materialien liegt (z.B. Brennen bestimmter Keramiken): Benötigen Sie möglicherweise keine komplexen atmosphärischen Kontrollen, da das Erhitzen in Umgebungsluft ausreichend sein kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation bei empfindlichen Materialien zu verhindern (z.B. Glühen von Metallen): Ein Inertgasversorgungssystem (mit Argon oder Stickstoff) ist die Mindestanforderung, um Ihre Probe zu schützen.

- Wenn Ihr Hauptaugenmerk auf aktiver chemischer Verarbeitung liegt (z.B. Reduzierung von Oberflächenoxiden oder chemische Gasphasenabscheidung): Ein ausgeklügeltes System mit Gasmischfunktionen und präzisen Massendurchflussreglern ist für Kontrolle und Wiederholbarkeit unerlässlich.

Letztendlich ist die Beherrschung der Ofenatmosphäre genauso entscheidend wie die Beherrschung seiner Temperatur.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufig verwendete Gase |

|---|---|---|

| Unerwünschte Reaktionen verhindern | Schützt Proben vor Oxidation und Kontamination | Argon, Stickstoff |

| Spezifische Prozesse ermöglichen | Erleichtert chemische Umwandlungen wie Reduktion | Wasserstoff, Inertgasmischungen |

| Reinheit und Wiederholbarkeit gewährleisten | Liefert konsistente Ergebnisse mit präzisem Gasfluss | Gesteuert über Massendurchflussregler |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlicher atmosphärischer Kontrolle zu erweitern? Bei KINTEK sind wir auf Hochtemperaturofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Produkte wie Muffelöfen, Rohröfen, Drehöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme an, alle mit umfassender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesspräzision und Sicherheit verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität