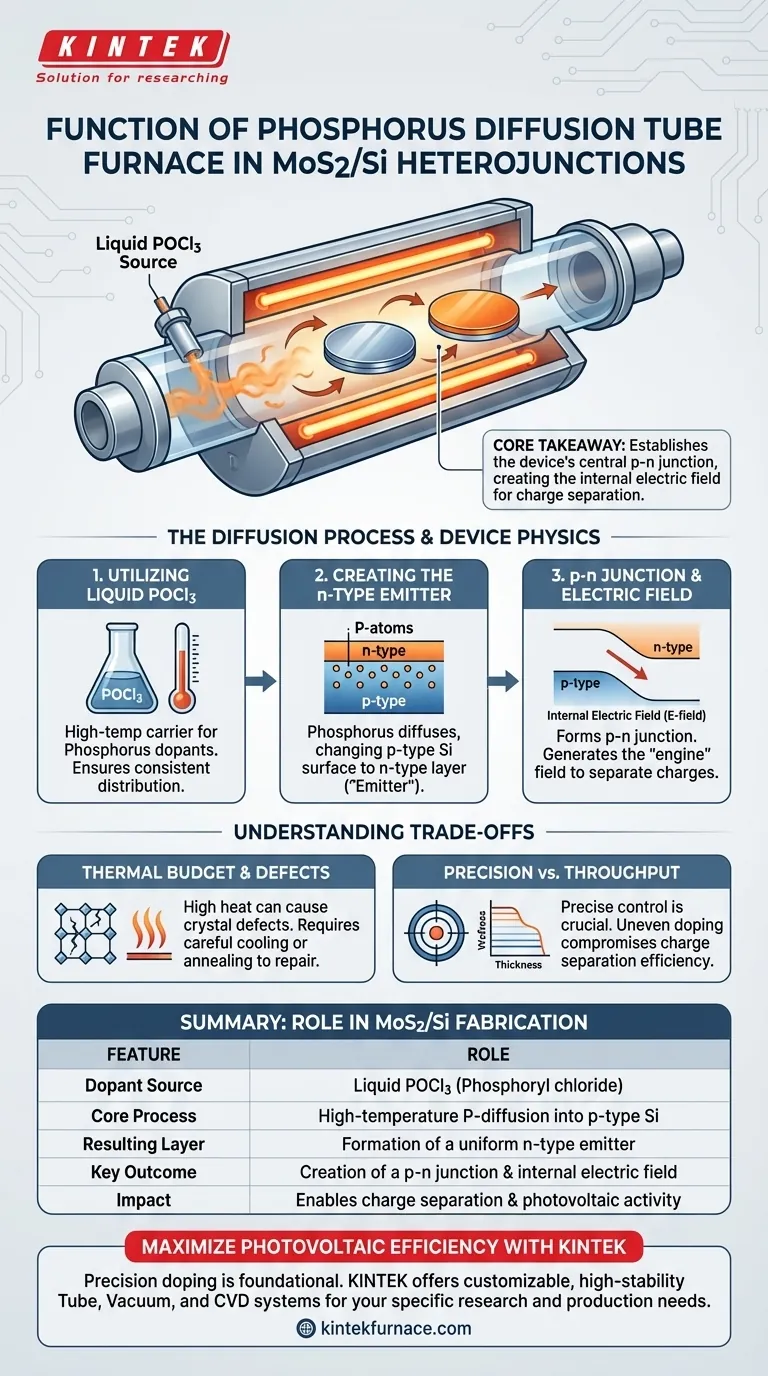

Die spezifische Rolle eines Phosphordiffusionsröhrenofens bei der Herstellung von MoS2/Si-Heteroübergängen besteht darin, das p-leitende Siliziumsubstrat chemisch zu verändern, um eine aktive elektrische Komponente zu erzeugen. Durch die Verwendung einer flüssigen POCl3-Quelle bei hohen Temperaturen treibt der Ofen Phosphoratome in das Silizium ein, um eine n-leitende Emitterschicht zu bilden.

Kernbotschaft: Dieser Ofen ist für die Einrichtung des zentralen p-n-Übergangs des Geräts verantwortlich. Ohne diesen spezifischen Dotierungsschritt würde dem Siliziumsubstrat das interne elektrische Feld fehlen, das zur Ladungstrennung erforderlich ist, wodurch die Solarzelle keine Energie erzeugen kann.

Der Mechanismus des Diffusionsprozesses

Verwendung von flüssigen POCl3-Quellen

Der Ofen arbeitet, indem er eine flüssige Quelle, insbesondere POCl3 (Phosphoroxychlorid), in die Prozesskammer einbringt.

Unter Hochtemperaturbedingungen dient diese Flüssigkeit als Träger für die Phosphordotierstoffe. Die Stabilität des Röhrenofens gewährleistet, dass die Dotierstoffverteilung über das Substrat hinweg konstant bleibt.

Herstellung des n-leitenden Emitters

Das Hauptziel ist die Umwandlung der Oberfläche des p-leitenden Siliziumsubstrats.

Während Phosphor in das Siliziumgitter diffundiert, ändert er den elektrischen Leitfähigkeitstyp des Materials. Dies erzeugt eine deutliche n-leitende Schicht auf der p-leitenden Basis, ein Prozess, der als "Emitterbildung" bezeichnet wird.

Rolle in der Bauteilphysik

Einrichtung des p-n-Übergangs

Die Wechselwirkung zwischen der neu gebildeten n-leitenden Schicht und dem ursprünglichen p-leitenden Substrat erzeugt einen p-n-Übergang.

Im Kontext von MoS2/Si-Heteroübergängen ist dieser siliziumbasierte Übergang oft der Haupttreiber der photovoltaischen Aktivität. Er dient als grundlegende Struktur, auf der die MoS2-Schicht arbeitet oder mit ihr interagiert.

Erzeugung des internen elektrischen Feldes

Die physikalische Erzeugung des p-n-Übergangs führt natürlich zu einem internen elektrischen Feld.

Dieses Feld ist der "Motor" der Solarzelle. Wenn Licht auf das Gerät trifft und Elektronen-Loch-Paare erzeugt, zwingt dieses Feld die Ladungen zur Trennung, verhindert ihre Rekombination und ermöglicht ihre Sammlung als elektrischer Strom.

Verständnis der Kompromisse

Thermischer Haushalt und Kristallfehler

Obwohl die Diffusion für die Dotierung notwendig ist, können die erforderlichen hohen Temperaturen Spannungen in den Siliziumwafer einbringen.

Wie in breiteren Halbleiteranwendungen festgestellt, müssen Hochtemperaturprozesse sorgfältig gesteuert werden. Übermäßige Hitze oder unkontrolliertes Abkühlen kann zu Kristallfehlern führen, die möglicherweise nachfolgende Ausglühschritte zur Behebung erfordern.

Präzision vs. Durchsatz

Röhrenöfen bieten eine ausgezeichnete Stabilität für die Chargenverarbeitung, erfordern jedoch eine präzise Steuerung des Gasflusses und der Temperaturprofile.

Variationen im Diffusionsprozess können zu ungleichmäßigen Dotierungsprofilen führen. Wenn die n-leitende Schicht zu dick oder zu dünn ist, sinkt die Effizienz der Ladungstrennung, was die Gesamtleistung des MoS2/Si-Geräts beeinträchtigt.

Die richtige Wahl für Ihr Projekt treffen

Die Effektivität Ihres MoS2/Si-Heteroübergangs hängt stark von der Qualität der Vorbereitung des Siliziumsubstrats ab.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Effizienz liegt: Priorisieren Sie eine präzise Temperaturkontrolle während der POCl3-Diffusion, um eine gleichmäßige Tiefe des n-leitenden Emitters zu gewährleisten, was die Ladungssammlung maximiert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Geräts liegt: Stellen Sie sicher, dass der Ofenprozess ein Ausglühprotokoll beinhaltet oder diesem folgt, um Schäden am Kristallgitter zu beheben, die während der Hochtemperaturdiffusion entstanden sind.

Der Phosphordiffusionsschritt ist nicht nur eine Oberflächenbehandlung; er ist der grundlegende Prozess, der das Siliziumsubstrat für die Energieumwandlung aktiviert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MoS2/Si-Herstellung |

|---|---|

| Dotierstoffquelle | Flüssiges POCl3 (Phosphoroxychlorid) |

| Kernprozess | Hochtemperatur-Phosphordiffusion in p-leitendes Silizium |

| Ergebnis-Schicht | Bildung eines gleichmäßigen n-leitenden Emitters |

| Wichtigstes Ergebnis | Erzeugung eines p-n-Übergangs und eines internen elektrischen Feldes |

| Auswirkung | Ermöglicht Ladungstrennung und photovoltaische Aktivität |

Maximieren Sie Ihre photovoltaische Effizienz mit KINTEK

Präzise Dotierung ist die Grundlage für Hochleistungs-MoS2/Si-Heteroübergänge. Bei KINTEK verstehen wir, dass eine gleichmäßige Phosphordiffusion eine kompromisslose Temperaturstabilität und Gasflusskontrolle erfordert.

Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bieten wir branchenführende Röhren-, Vakuum- und CVD-Systeme – zusammen mit spezialisierten Dreh- und Muffelöfen – alle vollständig anpassbar an Ihre spezifischen Forschungs- oder Produktionsanforderungen. Ob Sie die elektrische Effizienz optimieren oder die Langlebigkeit des Geräts durch Ausglühen sicherstellen möchten, unsere Hochtemperatur-Laborlösungen bieten die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihre Halbleiterfertigung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre einzigartigen Materialanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die gängigen Anwendungen von vertikalen Wirbelschicht-Rohröfen in der Laborforschung? Entdecken Sie Präzisions-Thermische Lösungen

- Was sind die Nachteile eines Rohrofens? Wichtige Einschränkungen für Industrie- und Laboranwendungen

- Warum werden die Hochtemperatur-Carbonisierung und -Aktivierung von Zuckerrohrbagasse typischerweise in einem Rohrofen durchgeführt?

- Warum ist der kontinuierliche Fluss von hochreinem Argon während des Ausglühens von Graphitoxid in einem Rohrofen unerlässlich?

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Welche physikalischen Bedingungen werden durch einen Laborrohr-Ofen für die Bildung von kristallinen Sb-Ge-Se-Dünnschichten bereitgestellt?

- Warum wird ein Mehrzonenrohrbrennofen für TCVD benötigt? Optimierung des Wärmemanagements für Vorläufer

- Warum ist die Voroxidationsbehandlung des Substrats in einem Röhrenofen notwendig? Gewährleistung einer starken Haftung von Ti(Nb)-Si-C-Beschichtungen