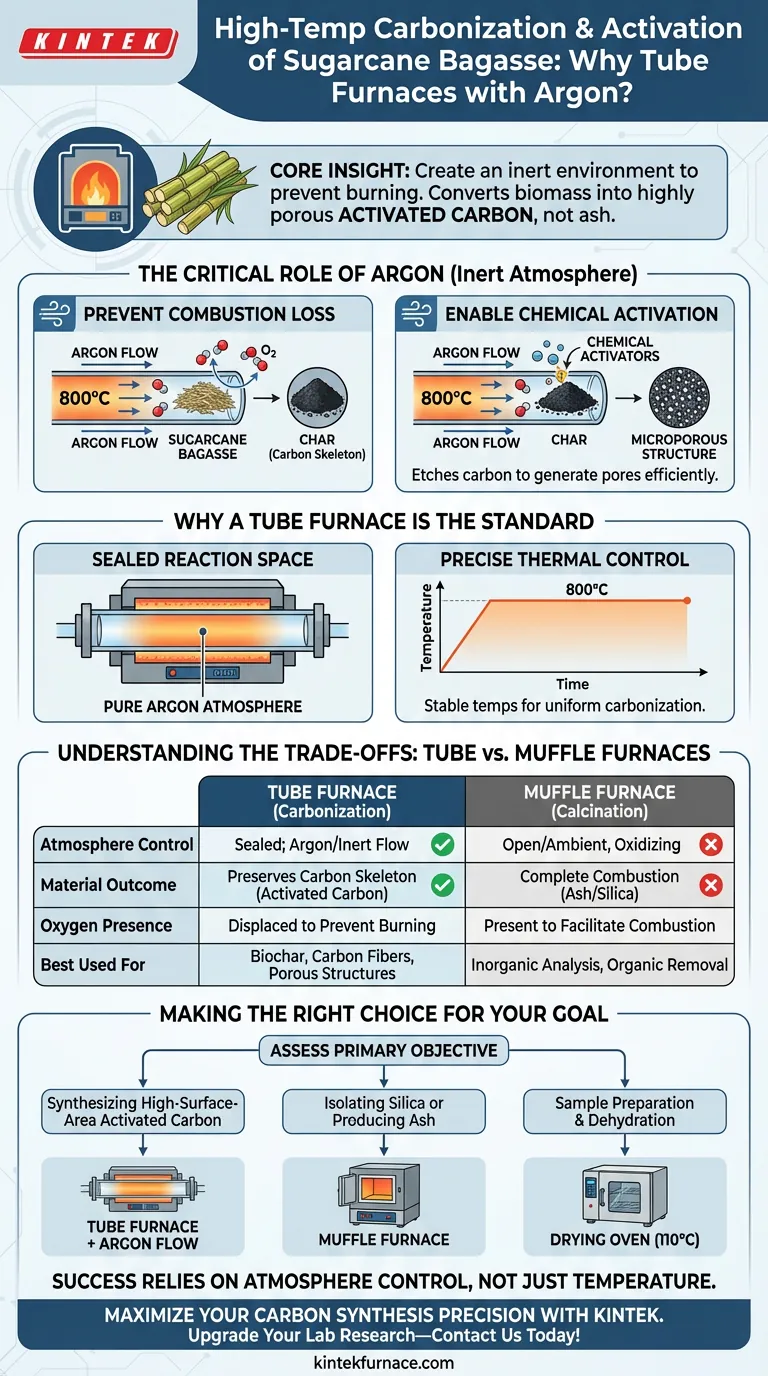

Der Hauptgrund für die Verwendung eines Rohrofens mit Argongasfluss ist die Schaffung einer inerten Umgebung, die verhindert, dass die Zuckerrohrbagasse bei hohen Temperaturen zu Asche verbrennt.

Diese Einrichtung ermöglicht die präzise thermische Behandlung, die zur Umwandlung von roher Biomasse in hochporöse Aktivkohle erforderlich ist. Durch Verdrängung von Sauerstoff stellt das Argon sicher, dass das Kohlenstoffgerüst intakt bleibt, während chemische Agenzien die gewünschte mikroporöse Struktur erzeugen.

Kernpunkt: Die Hochtemperaturaktivierung beinhaltet ein empfindliches Gleichgewicht: Sie müssen das Material ausreichend erhitzen, um chemische Reaktionen auszulösen, aber die Oxidation verhindern, die Kohlenstoff zerstört. Der Rohrofen bietet das verschlossene Gefäß, und Argon sorgt für die schützende Atmosphäre, wodurch sichergestellt wird, dass der Prozess ein Material mit hoher Oberfläche ergibt und keine Asche.

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung von Verbrennungsverlusten

Bei Temperaturen wie 800 °C sind Kohlenstoffmaterialien sehr reaktiv mit Sauerstoff. Ohne einen schützenden Gasabschirmung würde der Kohlenstoff in der Zuckerrohrbagasse einfach verbrennen.

Argon wirkt als inerte Barriere und verdrängt die Luft im Rohr. Dies verhindert den Verlust von Kohlenstoffmaterial und stellt sicher, dass die Biomasse zu Kohle umgewandelt und nicht verbrannt wird.

Ermöglichung der chemischen Aktivierung

Das Ziel dieses Prozesses ist oft die Schaffung einer "mikroporösen" Struktur – eines Materials, das mit winzigen Poren gefüllt ist, die die Oberfläche vergrößern.

Durch die Aufrechterhaltung einer sauerstofffreien Umgebung können chemische Aktivatoren (wie Natriumhydroxid) vollständig mit dem Kohlenstoffgerüst reagieren. Diese Reaktion "ätzt" den Kohlenstoff, um effizient Poren zu erzeugen, anstatt das Material vollständig zu verbrauchen.

Warum ein Rohrofen der Standard ist

Abgeschlossener Reaktionsraum

Im Gegensatz zu offenen Heizmethoden bietet ein Rohrofen eine dicht verschlossene Reaktionskammer. Diese Begrenzung ist unerlässlich, um die Reinheit der Argonatmosphäre während des gesamten Prozesses aufrechtzuerhalten.

Präzise Temperaturkontrolle

Die Carbonisierung erfordert das Halten spezifischer Temperaturen (oft um 800 °C) für exakte Zeitdauern. Rohrofen bieten die erforderliche Stabilität, um diese Temperaturen konstant zu halten und eine gleichmäßige Carbonisierung über die gesamte Probe zu gewährleisten.

Verständnis der Kompromisse: Rohrofen vs. Muffelofen

Es ist entscheidend, den richtigen Ofen basierend auf dem gewünschten Endprodukt auszuwählen. Die Verwendung falscher Geräte führt zum vollständigen Scheitern des Experiments.

Rohrofen (Carbonisierung)

Verwenden Sie dies für: Herstellung von Aktivkohle, Biokohle oder Kohlenstofffasern. Mechanismus: Die abgeschlossene Umgebung begrenzt den Sauerstoff. Sie bewahrt die Kohlenstoffstruktur und ermöglicht die Entwicklung von Porosität und niedrigdichten Gerüsten.

Muffelofen (Kalzinierung)

Verwenden Sie dies für: Herstellung von Asche oder Isolierung von Siliziumdioxid. Mechanismus: Muffelöfen lassen typischerweise Sauerstoff zu, was zu vollständiger Kohlenstoffverbrennung führt. Dies ist nützlich, wenn Sie jegliches organische Material entfernen möchten, um anorganische Komponenten wie Siliziumdioxid zu untersuchen, aber es zerstört das Kohlenstoffmaterial, das Sie in diesem speziellen Kontext herstellen möchten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Einrichtung für Ihre Zuckerrohrbagasse-Verarbeitung verwenden, bewerten Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf der Synthese von Aktivkohle mit hoher Oberfläche liegt: Verwenden Sie einen Rohrofen mit Argongasfluss, um die Verbrennung zu verhindern und chemischen Aktivatoren die Erzeugung von Mikroporen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Isolierung von Siliziumdioxid oder der Herstellung von Asche liegt: Verwenden Sie einen Muffelofen, um die vollständige Verbrennung (Kalzinierung) und die Entfernung von Kohlenstoff zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Probenvorbereitung und Dehydrierung liegt: Verwenden Sie einen Trockenschrank mit konstanter Temperatur (typischerweise bei 110 °C), um Feuchtigkeit vor der Hochtemperaturverarbeitung zu entfernen.

Der Erfolg der Umwandlung von Biomasse in fortschrittliche Kohlenstoffmaterialien hängt vollständig von Ihrer Fähigkeit ab, die Atmosphäre zu kontrollieren, nicht nur die Temperatur.

Zusammenfassungstabelle:

| Merkmal | Rohrofen (Carbonisierung) | Muffelofen (Kalzinierung) |

|---|---|---|

| Atmosphärenkontrolle | Abgeschlossen; Argon/Inertgasfluss | Offen/Umgebungsluft; Oxidierend |

| Materialergebnis | Bewahrt Kohlenstoffgerüst (Aktivkohle) | Vollständige Verbrennung (Asche/Siliziumdioxid) |

| Sauerstoffpräsenz | Verdrängt, um Verbrennung zu verhindern | Vorhanden, um Verbrennung zu ermöglichen |

| Am besten geeignet für | Biokohle, Kohlenstofffasern, poröse Strukturen | Anorganische Analyse, organische Entfernung |

Maximieren Sie Ihre Präzision bei der Kohlenstoffsynthese mit KINTEK

Lassen Sie Ihre Biomasse nicht zu Asche werden – stellen Sie optimale Porosität und Ausbeute mit den branchenführenden thermischen Lösungen von KINTEK sicher. Gestützt auf F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie die Carbonisierung skalieren oder die chemische Aktivierung verfeinern, unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems.

Rüsten Sie Ihre Laborforschung auf – kontaktieren Sie uns noch heute!

Visuelle Anleitung

Referenzen

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Konstruktionsmerkmale machen horizontale Öfen vielseitig? Erreichen Sie eine volumengroße, gleichmäßige thermische Verarbeitung

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Wie wird das Wasserstoffchemische Potenzial bei der Reduktion von TiO2 mit einem Laborrohrrohrofen präzise gesteuert?

- Was sind die Hauptkomponenten eines Atmosphärenrohrglühofens? Präzision in der Materialverarbeitung freischalten

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?

- Welche Branchen nutzen üblicherweise horizontale Elektroöfen? Präzision in der Hochtemperaturverarbeitung freisetzen

- Was sind die Vorteile von Korundrohröfen? Entfesseln Sie Hochtemperatur-, korrosionsbeständige Verarbeitung

- Wie funktioniert Keramikwolle als Trägermaterial in einem Rohrofen? Gewährleistung der Präzision bei der Hochtemperaturvergasung