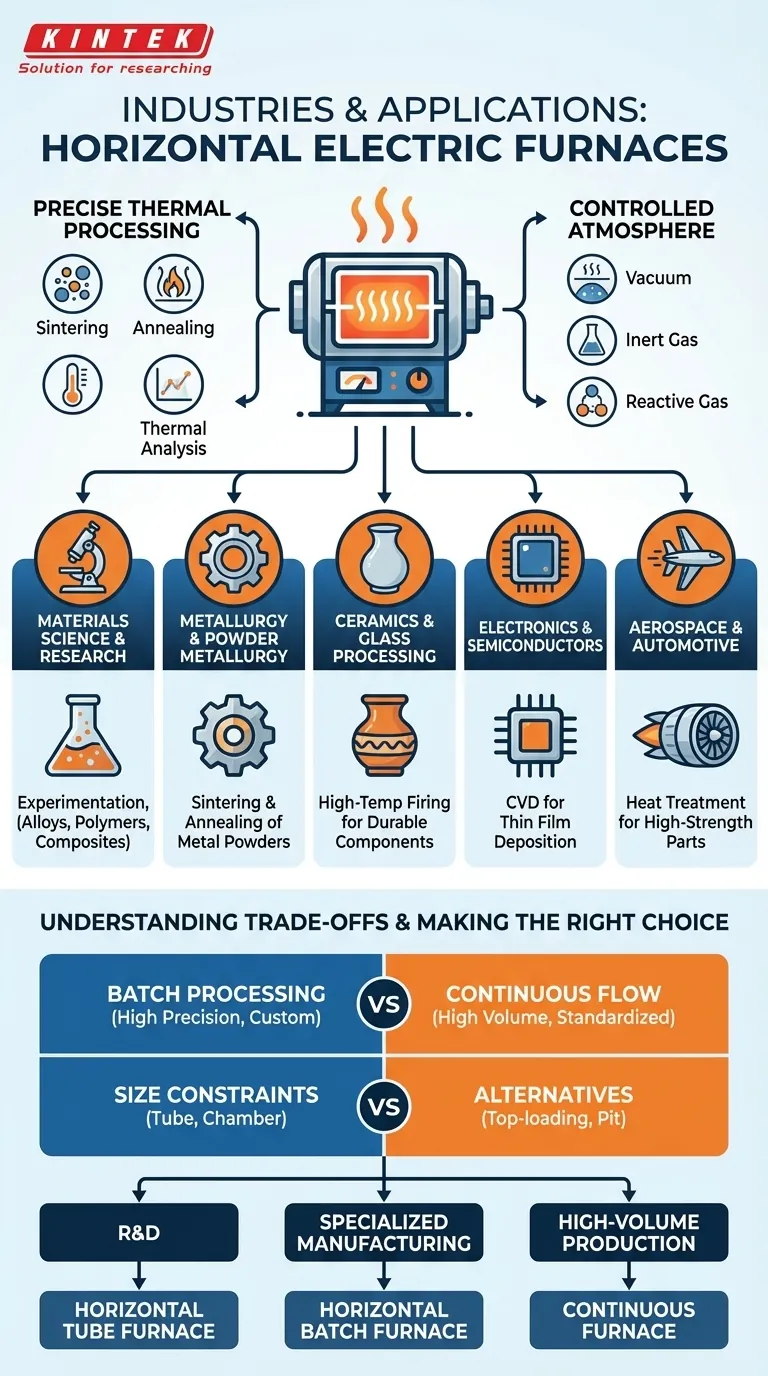

Kurz gesagt sind horizontale Elektroöfen grundlegende Werkzeuge in Branchen, die fortschrittliche Materialien entwickeln und herstellen. Sie werden aufgrund ihrer Präzision und Prozesskontrolle häufig in der Materialwissenschaft, Metallurgie (insbesondere Pulvermetallurgie), Keramik, Luft- und Raumfahrt, Automobilindustrie und Elektronikfertigung eingesetzt.

Der Hauptgrund, warum diese Branchen auf horizontale Elektroöfen angewiesen sind, ist ihre Fähigkeit, hochkontrollierte, wiederholbare Hochtemperaturumgebungen zu schaffen. Diese Präzision ist nicht nur ein Merkmal – sie ist die wesentliche Voraussetzung für Prozesse wie Sintern, Glühen und die Herstellung fortschrittlicher Beschichtungen.

Die Kernfunktion: Präzise thermische Verarbeitung

Ein horizontaler Elektroofen ist für einen primären Zweck konzipiert: einem Material in einer akribisch kontrollierten Weise Wärme zuzuführen. Dabei geht es nicht nur darum, etwas heiß zu machen; es geht darum, ein präzises thermisches Profil über die Zeit auszuführen.

Warum Präzision von größter Bedeutung ist

Die physikalischen und chemischen Eigenschaften fortschrittlicher Materialien werden oft durch ihre Wärmebehandlungsgeschichte definiert. Prozesse wie Sintern, Glühen und thermische Analyse hängen von exakten Temperaturen und Dauern ab, um das gewünschte Ergebnis zu erzielen.

Elektrische Heizelemente bieten dieses Maß an Präzision und ermöglichen eine gleichmäßige Wärme und schnelle Reaktion, die mit brennstoffbetriebenen Alternativen schwer zu erreichen ist.

Kontrolle der Prozessatmosphäre

Viele Wärmebehandlungsprozesse müssen in einer spezifischen Atmosphäre stattfinden, um Oxidation zu verhindern oder reaktive Elemente einzubringen. Horizontale Rohröfen, eine gängige Variante, eignen sich hervorragend zum Erzeugen eines Vakuums oder zum Einleiten von inerten oder reaktiven Gasen.

Diese Fähigkeit ist entscheidend für die Herstellung von reinen Metallen, fortschrittlichen Keramiken und spezialisierten Beschichtungen, die in High-Tech-Anwendungen eingesetzt werden.

Ein genauerer Blick auf wichtige industrielle Anwendungen

Die Vielseitigkeit horizontaler Öfen macht sie zu einem festen Bestandteil in mehreren fortgeschrittenen Sektoren. Jede Branche nutzt die Kernfähigkeiten des Ofens für spezifische, hochwertige Anwendungen.

Materialwissenschaft & Forschung

Für Forscher, die neue Legierungen, Polymere oder Verbundwerkstoffe entwickeln, ist der Horizontalofen ein unverzichtbares Werkzeug für Experimente. Er ermöglicht es ihnen, zu testen, wie sich verschiedene thermische Zyklen auf die Eigenschaften eines Materials in kleinem, kontrolliertem Maßstab auswirken.

Metallurgie und Pulvermetallurgie

In diesem Bereich werden Öfen zum Glühen (Erweichen von Metallen zur Verbesserung der Verarbeitbarkeit) und Sintern verwendet. Sintern beinhaltet das Erhitzen komprimierter Metallpulver knapp unter ihren Schmelzpunkt, um sie zu einem festen, hochfesten Bauteil zu verbinden.

Keramik- und Glasverarbeitung

Die Herstellung von technischen Keramiken und Spezialglas erfordert extrem hohe und gleichmäßige Temperaturen. Horizontale Kammeröfen bieten die stabile Umgebung, die benötigt wird, um langlebige, fehlerfreie Komponenten für alles von Dentalimplantaten bis zu Luft- und Raumfahrtteilen herzustellen.

Elektronik und Halbleiter

Die Herstellung von Halbleitern und elektronischen Bauteilen erfordert makellose, partikelfreie Umgebungen. Spezialisierte Chemical Vapor Deposition (CVD)-Öfen, oft in horizontaler Konfiguration, werden verwendet, um mikroskopisch dünne Schichten auf Substrate abzuscheiden, um integrierte Schaltkreise herzustellen.

Luft- und Raumfahrt und Automobilindustrie

Diese Branchen sind auf wärmebehandelte Metalle und Legierungen für hochfeste, leichte Komponenten angewiesen. Horizontale Öfen werden für die präzise Wärmebehandlung kritischer Teile wie Turbinenschaufeln, Motorkomponenten und Strukturverbindungselemente eingesetzt, um sicherzustellen, dass sie strenge Sicherheits- und Leistungsstandards erfüllen.

Die Kompromisse verstehen

Obwohl hochwirksam, sind horizontale Elektroöfen nicht die Universallösung für jede Heizanwendung. Ihr Design bringt inhärente Einschränkungen mit sich.

Chargenverarbeitung vs. kontinuierlicher Fluss

Die meisten horizontalen Öfen sind Chargenöfen, was bedeutet, dass Teile in diskreten Gruppen geladen, verarbeitet und dann entladen werden. Dies ist ideal für hochpräzise Arbeiten, kundenspezifische Teile oder moderate Produktionsvolumen.

Für die Massenproduktion standardisierter Artikel kann jedoch ein kontinuierlicher Ofen oder Durchlaufofen weitaus effizienter sein, da er Teile ohne Unterbrechung auf einer Montagelinie verarbeitet.

Größen- und Geometrie-Einschränkungen

Die horizontale Kammer, insbesondere bei Rohröfen, kann die Größe und Form der zu verarbeitenden Teile einschränken. Sehr große, schwere oder unhandlich geformte Komponenten eignen sich möglicherweise besser für Top-Loading- oder Schachtofen-Designs.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt vollständig von den spezifischen Prozessanforderungen und Produktionszielen ab.

- Wenn Ihr primärer Fokus auf Forschung und Entwicklung liegt: Ein horizontaler Rohrofen bietet die größte Prozessflexibilität, Präzision und atmosphärische Kontrolle für Experimente.

- Wenn Ihr primärer Fokus auf der Herstellung von Spezialkomponenten liegt: Ein horizontaler Chargenofen bietet die Prozesswiederholbarkeit und Qualitätskontrolle, die für Luft- und Raumfahrt-, Medizin- oder Keramikteile erforderlich sind.

- Wenn Ihr primärer Fokus auf der Großserienproduktion von Standardprodukten liegt: Sie sollten prüfen, ob ein kontinuierlicher Durchlaufofen eine bessere Durchsatzleistung und Effizienz als ein Chargenprozess bieten würde.

Letztendlich ist der richtige Ofen derjenige, der zuverlässig und wiederholbar die Materialeigenschaften erreicht, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen |

|---|---|

| Materialwissenschaft & Forschung | Experimente mit Legierungen, Polymeren, Verbundwerkstoffen |

| Metallurgie & Pulvermetallurgie | Sintern, Glühen von Metallpulvern |

| Keramik- & Glasverarbeitung | Hochtemperaturbrand für langlebige Komponenten |

| Elektronik & Halbleiter | CVD zur Dünnschichtabscheidung |

| Luft- & Raumfahrt und Automobilindustrie | Wärmebehandlung hochfester Teile |

Nutzen Sie KINTEKs außergewöhnliche F&E-Kompetenzen und interne Fertigung für fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überragende Materialeigenschaften zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung