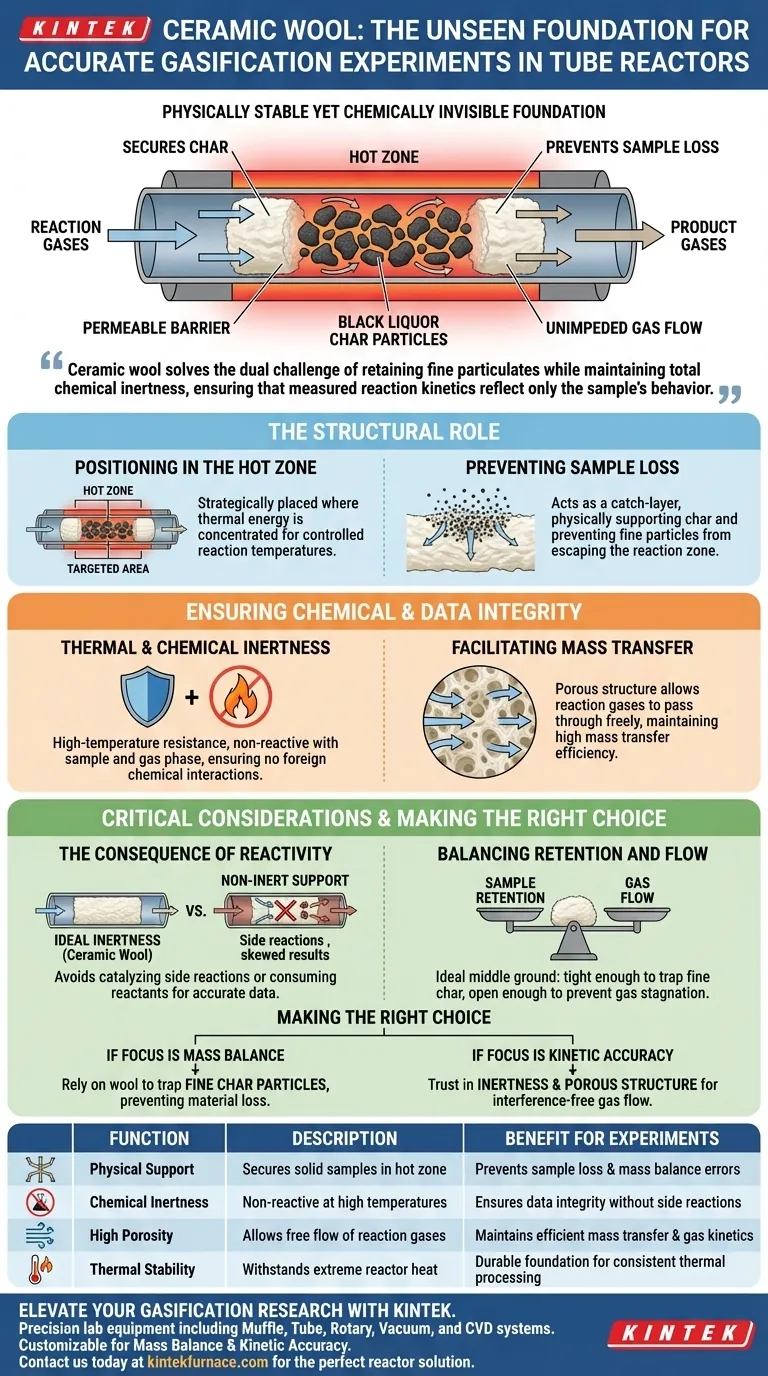

Keramikwolle dient als physikalisch stabile und dennoch chemisch unsichtbare Grundlage für feste Proben in der Hochtemperaturumgebung eines Rohrofens. Sie bildet eine durchlässige Barriere in der heißen Zone, die die Schwarzlauge-Kohlepartikel sichert und verhindert, dass sie aus der Reaktionszone fallen, ohne den Fluss essentieller Gase zu behindern.

Keramikwolle löst die doppelte Herausforderung, feine Partikel zurückzuhalten und gleichzeitig die vollständige chemische Inertheit zu gewährleisten, sodass die gemessenen Reaktionskinetiken nur das Verhalten der Probe und nicht des Trägermaterials widerspiegeln.

Die strukturelle Rolle von Keramikwolle

Positionierung in der heißen Zone

Bei Vergasungsexperimenten muss die Reaktion bei spezifischen, kontrollierten Temperaturen stattfinden. Keramikwolle wird strategisch direkt in der heißen Zone des Rohrofens platziert.

Diese Positionierung stellt sicher, dass die Schwarzlauge-Kohleproben genau dort gehalten werden, wo die thermische Energie konzentriert ist.

Verhinderung von Probenverlust

Eine der primären mechanischen Funktionen von Keramikwolle ist die eines Auffangschicht. Sie stützt die Kohleproben physisch und verhindert, dass feine Partikel durch das Reaktionsrohr fallen.

Ohne diese physische Barriere könnten kleinere Partikel aus der Reaktionszone entweichen, was zu unvollständigen Daten oder Massenbilanzfehlern führen würde.

Gewährleistung der chemischen und datenintegrität

Thermische und chemische Inertheit

Um genaue Vergasungsmessungen zu erhalten, darf das Trägermaterial nicht Teil des Experiments werden. Keramikwolle besitzt eine ausgezeichnete Hochtemperaturbeständigkeit, die es ihr ermöglicht, der Hitze des Reaktors standzuhalten, ohne sich zu zersetzen.

Darüber hinaus ist sie chemisch inert. Sie bleibt nicht reaktiv sowohl mit der festen Kohleprobe als auch mit der umgebenden Gasphase, wodurch sichergestellt wird, dass keine fremden chemischen Wechselwirkungen die Ergebnisse verfälschen.

Erleichterung des Stofftransfers

Während die Wolle die feste Probe halten muss, darf sie den Gasfluss nicht blockieren. Keramikwolle weist eine hochgradig poröse Struktur auf, die es den Reaktionsgasen ermöglicht, frei hindurchzuströmen.

Diese Porosität erhält eine hohe Stofftransporteffizienz, die entscheidend dafür ist, dass der Vergasungsprozess ungehindert abläuft.

Wichtige Überlegungen zur experimentellen Integrität

Die Konsequenz der Reaktivität

Eine häufige Fallstrick bei der Gestaltung von Reaktoren ist die Auswahl eines Trägermaterials, das mit der Probe interagiert. Wenn die Trägerschicht nicht vollständig inert ist, kann sie Nebenreaktionen katalysieren oder Reaktanten verbrauchen.

Keramikwolle wird speziell eingesetzt, um diese Variable zu vermeiden und sicherzustellen, dass Änderungen in der Gasphase ausschließlich der Kohlevergasung zugeschrieben werden.

Gleichgewicht zwischen Rückhaltung und Fluss

Der Kompromiss bei der Auswahl des Trägermaterials liegt zwischen der Halterung der Probe und dem Gasfluss. Ein zu dichtes Material kann feine Partikel gut halten, aber den Reaktor verstopfen.

Keramikwolle dient als ideale Mittelweg und bietet eine Matrix, die dicht genug ist, um feine Kohle einzufangen, aber offen genug, um Gegendruck oder Gasstagnation zu verhindern.

Die richtige Wahl für Ihr Experiment treffen

Um sicherzustellen, dass Ihre Vergasungsdaten zuverlässig sind, wenden Sie die spezifischen Eigenschaften von Keramikwolle auf Ihre experimentellen Ziele an:

- Wenn Ihr Hauptaugenmerk auf der Massenbilanz liegt: Verlassen Sie sich darauf, dass die Keramikwolle feine Kohlepartikel einfängt und Materialverluste verhindert, die die gravimetrische Analyse ruinieren würden.

- Wenn Ihr Hauptaugenmerk auf der kinetischen Genauigkeit liegt: Vertrauen Sie auf die chemische Inertheit und die poröse Struktur der Wolle, um einen ungehinderten Gasfluss zu ermöglichen.

Durch die Verwendung von Keramikwolle sichern Sie die physische Probe, ohne die chemische Gültigkeit der Reaktionsumgebung zu beeinträchtigen.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Nutzen für Experimente |

|---|---|---|

| Physikalische Unterstützung | Sichert feste Proben/Kohle in der heißen Zone | Verhindert Probenverlust und Massenbilanzfehler |

| Chemische Inertheit | Nicht reaktiv bei hohen Temperaturen | Gewährleistet Datenintegrität ohne Nebenreaktionen |

| Hohe Porosität | Ermöglicht freien Fluss von Reaktionsgasen | Erhält die effiziente Stoffübertragung und Gas-Kinetik |

| Thermische Stabilität | Hält extremer Reaktorhitze stand | Dauerhafte Grundlage für konsistente thermische Verarbeitung |

Verbessern Sie Ihre Vergasungsforschung mit KINTEK

Präzision im Labor beginnt mit der richtigen Ausrüstung. Unterstützt durch exzellente F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen experimentellen Bedürfnisse angepasst werden können. Ob Sie die Massenbilanz optimieren oder die kinetische Genauigkeit sicherstellen möchten, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre thermische Verarbeitung aufzurüsten? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und die perfekte Reaktorlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist eine hochpräzise Röhrenofen für YIG-Dünnschichten notwendig? Entfesseln Sie überlegene magnetische Leistung

- Warum ist eine präzise Temperaturregelung in Rohröfen mit geteiltem Gehäuse wichtig? Gewährleistung einer zuverlässigen Materialverarbeitung

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung

- Welche Umgebungsbedingungen bietet ein Vakuumrohr-Ofen für Sägemehl-Biokohle? Präzise Pyrolysekontrolle erreichen

- Warum wird ein hochpräziser Zweizonenofen für 1T-TaS2-Kristalle benötigt? Perfekte CVT-Phasenintegrität erreichen

- Warum ist das platzsparende Design eines Rohrofens vorteilhaft? Erschließen Sie Effizienz in Ihrem Labor

- Welche spezifischen Anforderungen gelten für Quarzrohre, die in Festbett-Reaktoren verwendet werden? Optimieren Sie die Leistung Ihrer CeAlOx/Ni-Foam

- Was ist die Hauptfunktion eines Rohrofens bei der Biokohleherstellung? Präzise Umwandlung von Windelfasern in Biokohle