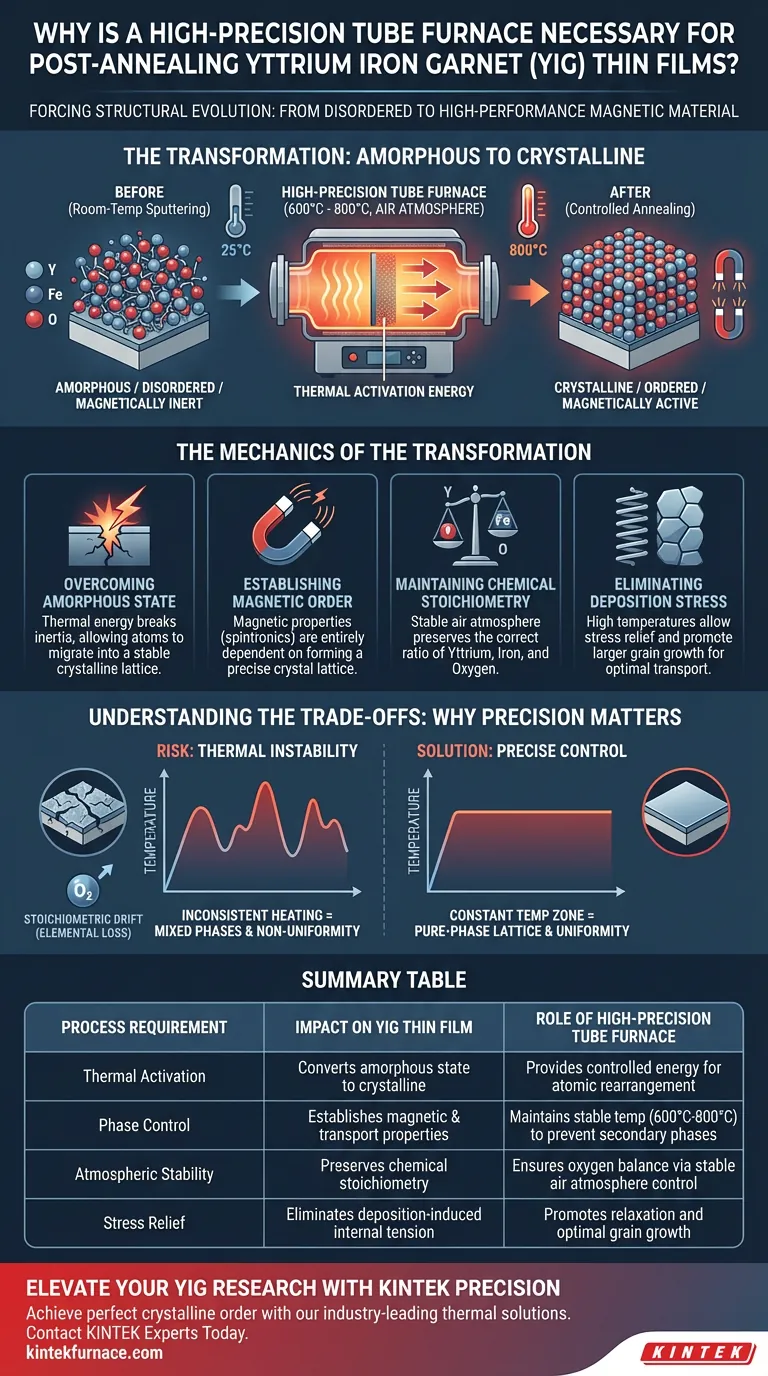

Die Notwendigkeit eines hochpräzisen Röhrenofens liegt in seiner Fähigkeit, eine strukturelle Entwicklung zu erzwingen, wodurch Yttrium-Eisen-Granat (YIG)-Dünnschichten von einem ungeordneten, nicht funktionellen Zustand in ein Hochleistungs-Magnetmaterial umgewandelt werden.

Wenn YIG-Filme bei Raumtemperatur durch Sputtern abgeschieden werden, landen sie im amorphen Zustand auf dem Substrat. Ihnen fehlt die für magnetische Aktivität erforderliche kristalline Struktur. Um dies zu beheben, muss der Film einem streng kontrollierten Nachbehandlungsprozess unterzogen werden, typischerweise zwischen 600 °C und 800 °C in Luftatmosphäre, um die thermische Aktivierungsenergie für die atomare Umlagerung bereitzustellen.

Die Kern Erkenntnis Die Abscheidung bei Raumtemperatur ist nur die halbe Miete; der resultierende Film ist strukturell ungeordnet und magnetisch inert. Der Röhrenofen liefert die thermische Aktivierungsenergie, die erforderlich ist, um zufällige Atome in ein präzises Gitter umzuorganisieren und die magnetischen und Transporteigenschaften des Materials physikalisch "einzuschalten".

Die Mechanik der Transformation

Überwindung des amorphen Zustands

Frisch gesputterte YIG-Filme sind amorph, was bedeutet, dass ihre atomare Struktur keine Fernordnung aufweist. Ohne diese Ordnung kann das Material seine definierenden Eigenschaften nicht aufweisen.

Der Röhrenofen liefert spezifische thermische Aktivierungsenergie. Diese Energie bricht die Trägheit der erstarrten, ungeordneten Atome und ermöglicht es ihnen, zu wandern und sich in einem thermodynamisch stabilen, kristallinen Gitter zu verankern.

Etablierung der magnetischen Ordnung

Der Übergang von amorph zu kristallin ist nicht nur strukturell, sondern auch funktional. Die magnetische Ordnung von YIG – unerlässlich für seine Verwendung in der Spintronik und in Mikrowellengeräten – hängt vollständig von diesem Kristallgitter ab.

Bis der Film dieser Hochtemperaturbehandlung unterzogen wird, besitzt er keine signifikanten magnetischen Eigenschaften. Der Ofen gewährleistet die Bildung der spezifischen Einkristall- oder polykristallinen Phasen, die die Leistung des Films bestimmen.

Aufrechterhaltung der chemischen Stöchiometrie

Der Glühprozess erfordert mehr als nur Hitze; er erfordert eine spezifische Umgebung. Für YIG beinhaltet dies typischerweise das Glühen in Luft.

Ein Hochpräzisions-Ofen hält eine stabile Atmosphäre aufrecht, die die chemische Stöchiometrie des Films bewahrt. Dies stellt sicher, dass das Verhältnis von Yttrium, Eisen und Sauerstoff während des intensiven Heizprozesses korrekt bleibt und eine Verschlechterung der magnetischen Signatur des Materials verhindert wird.

Beseitigung von Abscheidungsstress

Bei Raumtemperatur abgeschiedene Filme weisen oft erhebliche innere Spannungen auf. Die kontrollierte thermische Umgebung wirkt als Spannungsentlastungsmechanismus.

Durch das Halten des Films bei hohen Temperaturen ermöglicht der Ofen dem Material, sich zu entspannen. Dies beseitigt innere Spannungen und fördert das Wachstum größerer Korngrößen, was für die Optimierung der Transporteigenschaften entscheidend ist.

Verständnis der Kompromisse

Das Risiko thermischer Instabilität

Während hohe Hitze notwendig ist, ist *schwankende* Hitze zerstörerisch. Wenn der Ofen keine konstante Temperaturzone aufrechterhalten kann, wird die Kristallisation ungleichmäßig sein.

Inkonsistente Heizraten oder instabile Verweilzeiten können zu Mischphasen führen, bei denen Teile des Films amorph bleiben oder in unerwünschte Sekundärphasen kristallisieren, was die Uniformität des Geräts ruiniert.

Stöchiometrische Abweichung

Präzision ist auch erforderlich, um Elementverluste zu verhindern. Während YIG in Luft geglüht wird, erfordern andere ähnliche Prozesse (wie in vergleichenden Materialien erwähnt) oft Vakuum oder Inertgas, um Verflüchtigung zu verhindern.

Für YIG besteht die Herausforderung darin, sicherzustellen, dass der Sauerstoffgehalt ausgeglichen bleibt. Wenn die Temperatur das Zielfenster von 600 °C–800 °C ohne präzise Kontrolle überschreitet, riskieren Sie, die Zusammensetzung des Materials zu verändern oder die Substratschnittstelle zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige thermische Verarbeitungsstrategie auszuwählen, müssen Sie Ihre Endzielanforderungen definieren.

- Wenn Ihr Hauptaugenmerk auf grundlegender Kristallisation liegt: Stellen Sie sicher, dass Ihr Ofen Temperaturen zwischen 600 °C und 800 °C zuverlässig erreichen und halten kann, um den amorphen zu kristallinen Phasenübergang zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Spintronik liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Stabilität und atmosphärischer Kontrolle, um ein reines Phasengitter mit perfekter magnetischer Ordnung zu gewährleisten.

Der Erfolg bei der YIG-Herstellung hängt nicht nur von der Abscheidung der richtigen Atome ab, sondern davon, sie mit genügend Präzision zu erhitzen, damit sie ihren beabsichtigten Platz finden.

Zusammenfassungstabelle:

| Prozessanforderung | Auswirkung auf YIG-Dünnschicht | Rolle des Hochpräzisions-Röhrenofens |

|---|---|---|

| Thermische Aktivierung | Wandelt amorphen Zustand in kristallinen um | Liefert kontrollierte Energie für atomare Umlagerung |

| Phasensteuerung | Stellt magnetische & Transporteigenschaften her | Hält stabile Temperatur (600°C-800°C) zur Vermeidung von Sekundärphasen |

| Atmosphärische Stabilität | Bewahrt chemische Stöchiometrie | Gewährleistet Sauerstoffgleichgewicht durch stabile Luftatmosphärenkontrolle |

| Spannungsentlastung | Beseitigt abscheidungsinduzierte innere Spannung | Fördert Entspannung und optimales Kornwachstum |

Verbessern Sie Ihre YIG-Forschung mit präziser thermischer Verarbeitung

Lassen Sie nicht zu, dass instabile Erwärmung das magnetische Potenzial Ihrer Dünnschicht ruiniert. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Weltklasse-Fertigung unterstützt werden. Ob Sie Standard- oder voll anpassbare Röhren-, Muffel-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind darauf ausgelegt, die Präzision und atmosphärische Kontrolle zu liefern, die Ihre spezialisierte Laborarbeit erfordert.

Bereit, perfekte kristalline Ordnung zu erreichen?

→ Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Bedeutung hat eine Schnellabschreckvorrichtung am Boden eines Labortiegelofens? Erfassen eines Hochtemperatur-Schnappschusses

- Wie trägt eine Rohröfen zur chemischen Aktivierungsphase bei der Herstellung von Aktivkohle bei? Experten-Einblicke

- Wie groß ist die maximale Probengröße, die der 3-Zonen-Rohrofen aufnehmen kann? Optimierung für gleichmäßige Heizung und CVD

- Warum werden Rohröfen verwendet? Präzisionsheizung für Ihr Labor freischalten

- Was ist die Funktion des Voroxidationsprozesses in einem Rohrofen? Lignin für Kohlenstofffasern stabilisieren.

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei NaF–Na3AlF6-Schmelzsalzexperimenten? Erfahren Sie mehr!

- Warum ist hochreines Argon-Gas während der Pyrolyse von Cu@Zn-NC in einem Hochtemperatur-Rohrofen unerlässlich?

- Warum erfordern Vakuumrohröfen eine strenge Druckkontrolle für die Borophen-Synthese? Beherrschen Sie die Integrität der Einzelphase