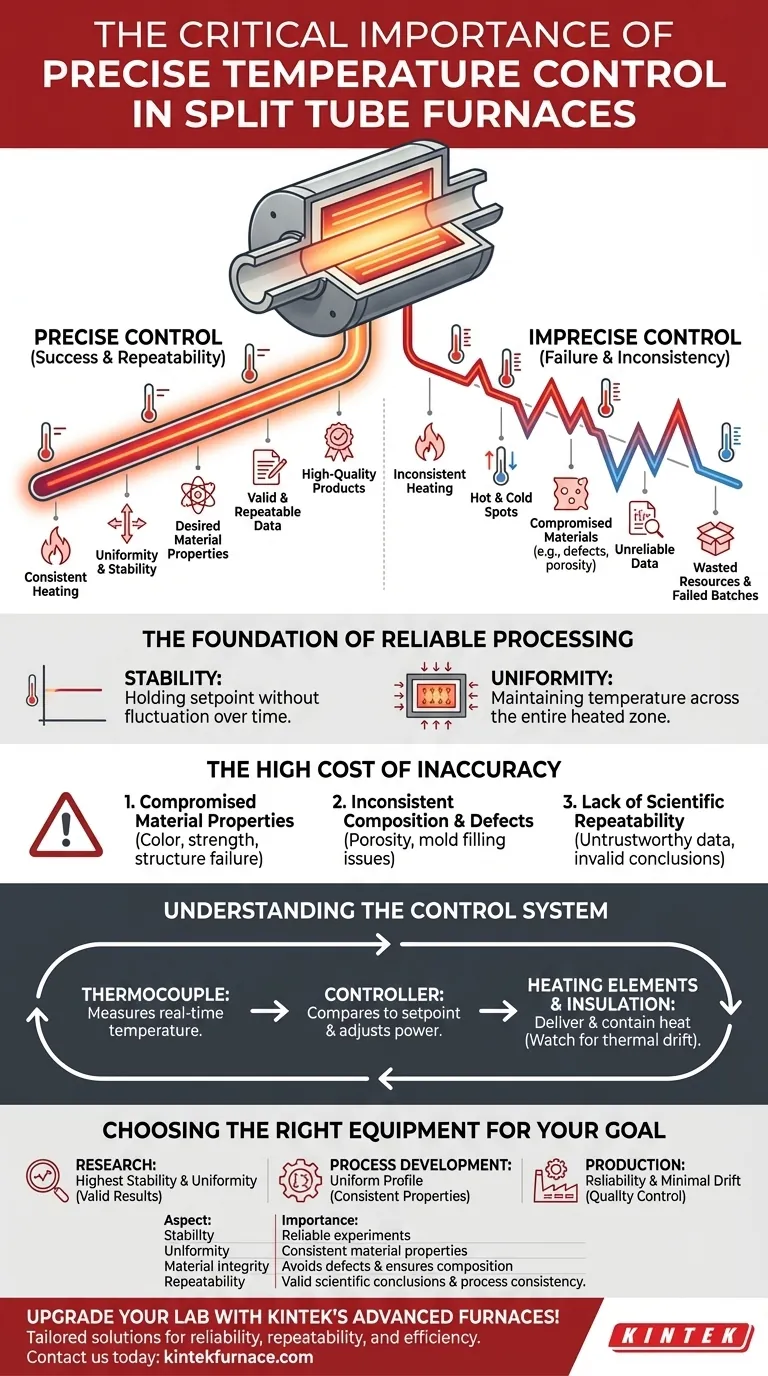

In einem Rohrofen mit geteiltem Gehäuse ist die präzise Temperaturregelung die nicht verhandelbare Grundlage für eine zuverlässige und reproduzierbare Materialverarbeitung. Diese Präzision stellt sicher, dass Materialien konsistent und genau erhitzt werden, was eine entscheidende Anforderung für wissenschaftliche Prozesse wie Synthese, Sintern und Tempern ist. Ohne sie sind die strukturellen, chemischen und physikalischen Eigenschaften des Endprodukts dem Zufall überlassen.

Das Kernproblem besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern diese Temperatur mit absoluter Stabilität und Gleichmäßigkeit aufrechtzuerhalten. In der Materialwissenschaft ist Temperaturinkonsistenz eine direkte Ursache für gescheiterte Experimente, inkonsistente Produktqualität und Ressourcenverschwendung.

Die entscheidende Rolle der Temperatur bei der Materialumwandlung

Im Grunde ist ein Rohrofen mit geteiltem Gehäuse dafür konzipiert, eine kontrollierte thermische Umgebung für die Umwandlung von Materialien zu schaffen. Die präzise Steuerung macht diese Umwandlung vorhersagbar und erfolgreich.

Warum Temperatur die Hauptvariable ist

Prozesse wie Tempern (zum Abbau innerer Spannungen), Sintern (zum Verschmelzen von Partikeln) und Synthese (zur Herstellung neuer Verbindungen) hängen fundamental von spezifischen Temperatur-Zeit-Profilen ab.

Eine Abweichung von nur wenigen Grad kann den Unterschied zwischen einer ordnungsgemäß geformten Kristallstruktur und einem amorphen Fehler oder zwischen einer starken, dichten Keramik und einer spröden, porösen ausmachen.

Definition von „Präziser Regelung“

Wahre Temperaturpräzision umfasst zwei unterschiedliche Elemente:

- Stabilität: Die Fähigkeit des Ofens, einen Sollwert über die Zeit ohne Schwankungen zu halten.

- Gleichmäßigkeit (Homogenität): Die Fähigkeit, über die gesamte Länge der Heizzone die gleiche Temperatur aufrechtzuerhalten und so heiße oder kalte Stellen zu verhindern.

Ein Versagen in einem dieser Bereiche bedeutet, dass die Probe nicht unter den beabsichtigten Bedingungen verarbeitet wird, was die Ergebnisse ungültig macht.

Die hohen Kosten der Temperaturungenauigkeit

Bei schlechter Temperaturregelung sind die Folgen direkt und kostspielig. Die Integrität der Arbeit – sei es im Forschungslabor oder in der Produktion – wird sofort beeinträchtigt.

Beeinträchtigte Materialeigenschaften

Ungenaues Erhitzen führt zu inkonsistenten Ergebnissen. Bei empfindlichen Materialien wie Dental-Keramiken können Temperaturschwankungen Farbe, Transparenz, Festigkeit und Wärmeausdehnung verändern.

Dies kann zu klinischen Fehlschlägen wie Brüchen oder Verfärbungen führen, da die Materialeigenschaften die Spezifikationen nicht erfüllen.

Inkonsistente Zusammensetzung und Defekte

In der Metallurgie und Legierungsentwicklung ist eine präzise Temperaturregelung unerlässlich, um die gewünschte chemische Zusammensetzung und die mechanischen Eigenschaften zu erreichen.

Eine schlechte Regelung kann zu Defekten wie Porosität führen, die effiziente Formfüllung beim Gießen verhindern und letztendlich die Qualität des Endprodukts mindern.

Mangelnde wissenschaftliche Reproduzierbarkeit

Für einen Forscher ist die Fähigkeit, ein Experiment zu wiederholen und dasselbe Ergebnis zu erzielen, von größter Bedeutung. Wenn die Temperatur zwischen den Durchläufen variiert, wird es unmöglich, die Auswirkungen anderer Variablen zu isolieren.

Eine unzuverlässige Temperaturregelung macht experimentelle Daten unglaubwürdig und wissenschaftliche Schlussfolgerungen ungültig.

Das Regelsystem verstehen

Präzision ist eine Funktion des gesamten Ofensystems, das harmonisch zusammenarbeitet. Die Qualität jeder Komponente wirkt sich direkt auf das Endergebnis aus.

Der Thermoelement-Rückkopplungskreis

Das Thermoelement ist das Nervenende des Systems. Es misst ständig die Temperatur im Ofen und sendet diese Daten an die Temperaturregelung.

Die Regelung vergleicht diese Echtzeit-Temperatur dann mit dem vom Benutzer eingestellten Sollwert und passt die Leistung an die Heizelemente an. Ein hochwertiges Thermoelement und eine reaktionsschnelle Regelung sind das Herzstück eines präzisen Systems.

Leistung der Heizelemente

Heizelemente, oft aus Widerstandsdrähten gefertigt, sind die Wärmequelle. Mit der Zeit können diese Elemente jedoch eine thermische Drift erfahren, was bedeutet, dass sich ihre Heizeigenschaften ändern.

Diese Drift kann dazu führen, dass die tatsächliche Temperatur vom Sollwert abweicht. Ein gut konzipiertes System mildert dies ab, aber es ist ein Faktor, der überwacht werden muss.

Die Bedeutung einer hochwertigen Isolierung

Eine effektive Isolierung, typischerweise aus Keramikfaser, ist entscheidend, um Wärmeverluste an die Umgebung zu reduzieren.

Eine gute Isolierung trägt dazu bei, eine stabile Innentemperatur aufrechtzuerhalten, die Gleichmäßigkeit entlang des Rohres zu verbessern und die Energie zu reduzieren, die zur Einhaltung des Sollwerts erforderlich ist. Dies macht das System stabiler und effizienter.

Die richtige Wahl für Ihre Anwendung treffen

Der Grad der erforderlichen Präzision hängt direkt von Ihrem Endziel ab. Das Verständnis hierfür hilft Ihnen, die richtige Ausrüstung auszuwählen und die richtigen Parameter festzulegen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Sie benötigen das höchste Maß an Stabilität und Gleichmäßigkeit, um sicherzustellen, dass Ihre experimentellen Ergebnisse gültig, nachweisbar und reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung (z. B. Tempern) liegt: Ihre Priorität sollte ein gleichmäßiges Temperaturprofil über die gesamte Heizzone sein, um konsistente Materialeigenschaften in der gesamten Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle oder Kleinserienproduktion liegt: Ihr Ziel ist Zuverlässigkeit und minimale thermische Drift über die Zeit, um Defekte zu reduzieren, Materialverschwendung zu vermeiden und eine gleichbleibende Produktqualität von Charge zu Charge sicherzustellen.

Letztendlich ist die Investition in eine präzise Temperaturregelung eine Investition in die Qualität und Integrität Ihrer Arbeit.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit |

|---|---|

| Stabilität | Hält den Sollwert über die Zeit für zuverlässige Experimente |

| Gleichmäßigkeit | Verhindert heiße/kalte Stellen für konsistente Materialeigenschaften |

| Materialintegrität | Vermeidet Defekte wie Porosität und sichert die gewünschte Zusammensetzung |

| Reproduzierbarkeit | Ermöglicht gültige wissenschaftliche Schlussfolgerungen und Prozesskonsistenz |

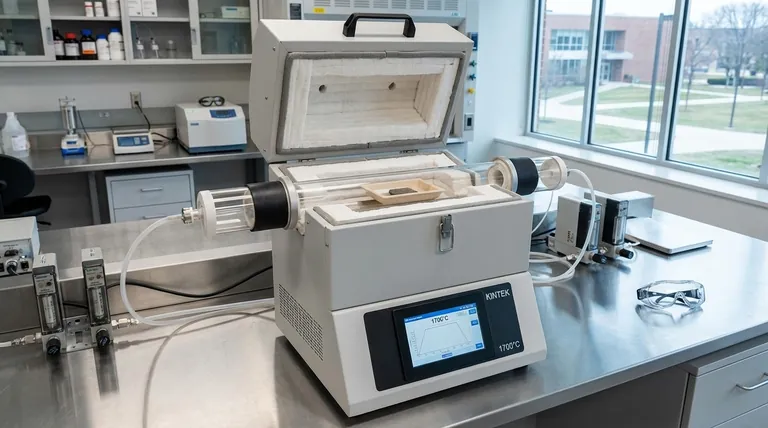

Werten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenen von KINTEK auf! Durch die Nutzung exzellenter F&E und unserer Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen wie Rohröfen mit geteiltem Gehäuse, Muffelöfen und Vakuumöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Temperaturregelung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – was Zuverlässigkeit, Reproduzierbarkeit und Effizienz steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung