Die Katalysatorreduktion ist ein zwingender Aktivierungsschritt, da die aktiven Komponenten in nickelbasierten Katalysatoren als inaktive Oxide synthetisiert und gespeichert werden. Um den Katalysator funktionsfähig zu machen, müssen Sie die Sauerstoffatome chemisch vom Nickeloxid (NiO) abspalten, um metallische Nickel (Ni⁰) Nanopartikel zu erzeugen.

Kernpunkt: Der Rohröfen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der einen Phasenübergang ermöglicht. Er wandelt den Katalysator von einem stabilen, inerten Vorläufer (NiO) in einen reaktiven metallischen Zustand (Ni⁰) um, der in der Lage ist, die Furfuralhydrierungsreaktion anzutreiben.

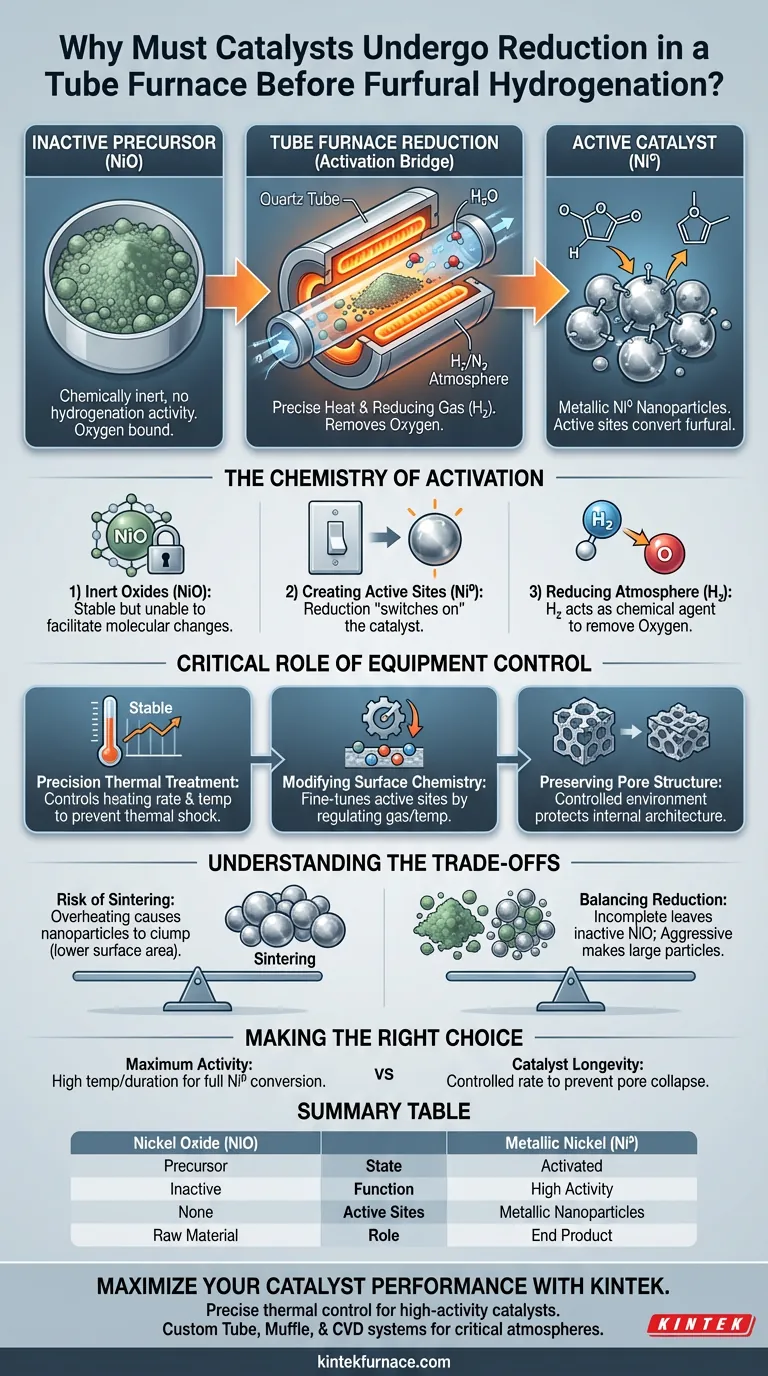

Die Chemie der Aktivierung

Die inerte Natur von Oxiden

Nickelbasierte Katalysatoren werden typischerweise in Form von Nickeloxid (NiO) hergestellt.

Obwohl NiO stabil und während der Herstellung leicht zu handhaben ist, besitzt es keine Hydrierungsaktivität. Es ist chemisch nicht in der Lage, mit Furfural zu interagieren, um die notwendigen molekularen Veränderungen zu ermöglichen.

Erzeugung aktiver Zentren

Der Reduktionsprozess ist der Mechanismus, mit dem der Katalysator "eingeschaltet" wird.

Durch die Exposition des Materials gegenüber hohen Temperaturen in einem Rohröfen wird der Sauerstoff im NiO-Gitter entfernt. Dies wandelt das Oxid in metallisches Nickel (Ni⁰) um. Diese metallischen Nanopartikel dienen als aktive Zentren, die zur Umwandlung von Furfural in 2-Methylfuran erforderlich sind.

Die Rolle der reduzierenden Atmosphäre

Hitze allein reicht nicht aus, um den Katalysator zu aktivieren.

Der Rohröfen ermöglicht die Einleitung einer spezifischen reduzierenden Atmosphäre, typischerweise einer Mischung wie 5 Vol.-% H₂/N₂. Das Wasserstoffgas wirkt als chemisches Mittel, das sich physikalisch an den Sauerstoff im Katalysator bindet, ihn als Wasserdampf entfernt und reines Metall zurücklässt.

Die entscheidende Rolle der Ausrüstungsteuerung

Präzise thermische Behandlung

Ein Rohröfen bietet die präzise thermische Umgebung, die für diese chemische Umwandlung notwendig ist.

Er ermöglicht es den Bedienern, die Aufheizrate und die Dauer der konstanten Temperatur mit hoher Genauigkeit zu steuern. Diese Kontrolle ist entscheidend, um sicherzustellen, dass die Reduktion im gesamten Katalysatorbett gleichmäßig erfolgt, ohne das Material thermischen Schocks auszusetzen.

Modifizierung der Oberflächenchemie

Über die einfache Reduktion hinaus ermöglicht die Umgebung des Rohröfens die Feinabstimmung der Katalysatoroberfläche.

Durch die Regulierung der Gaszusammensetzung und Temperatur können Sie die gerichtete Entfernung von sauerstoffhaltigen funktionellen Gruppen ermöglichen. Dies ermöglicht eine Gradientenanpassung der chemischen Eigenschaften der aktiven Zentren und optimiert diese für die spezifischen Anforderungen der Furfuralreaktion.

Erhaltung der Porenstruktur

Die kontrollierte Umgebung des Rohröfens schützt die physikalische Integrität des Katalysatorträgers.

Im Gegensatz zu unkontrollierter Erwärmung, die die innere Architektur des Materials kollabieren lassen könnte, stellt der Rohröfen sicher, dass die Porenstruktur während der aggressiven chemischen Veränderungen der Reduktion intakt bleibt.

Verständnis der Kompromisse

Das Risiko des Sinterns

Obwohl für die Reduktion hohe Temperaturen erforderlich sind, können übermäßige Temperaturen oder zu lange Dauer schädlich sein.

Überhitzung im Rohröfen kann dazu führen, dass die neu gebildeten metallischen Nanopartikel zusammenklumpen, ein Prozess, der als Sintern bekannt ist. Dies reduziert die für die Reaktion verfügbare Oberfläche drastisch und senkt die Gesamteffizienz des Katalysators.

Ausgleich der Reduktionsvollständigkeit

Es gibt ein feines Gleichgewicht zwischen vollständiger Reduktion und der Beibehaltung der Partikelgröße.

Unzureichende Reduktion hinterlässt inaktives Oxid (NiO), was zu schlechten Umwandlungsraten führt. Umgekehrt führen aggressive Reduktionsbedingungen oft zu größeren Metallpartikeln, die die Selektivität der Reaktion verändern oder die Aktivität pro Gramm Katalysator verringern können.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Furfuralhydrierungsreaktion erfolgreich ist, wenden Sie den Reduktionsschritt mit den folgenden spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf maximaler Aktivität liegt: Stellen Sie sicher, dass die Reduktionstemperatur hoch genug und die Dauer lang genug ist, um alles NiO vollständig in metallisches Ni⁰ umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Katalysatorlebensdauer liegt: Verwenden Sie eine kontrollierte Aufheizrate im Rohröfen, um thermische Schocks und Porenkollaps zu vermeiden und sicherzustellen, dass die physikalische Struktur die aktiven Metallzentren stützt.

Letztendlich ist die Reduktion im Rohröfen die Brücke zwischen einem chemisch inerten Pulver und einem hochaktiven Katalysator, der zu komplexen organischen Transformationen fähig ist.

Zusammenfassungstabelle:

| Merkmal | Nickeloxid (NiO) | Metallisches Nickel (Ni⁰) |

|---|---|---|

| Zustand | Vorläufer (inertes Oxid) | Aktivierter Katalysator |

| Funktion | Inaktiv; Lagerstabil | Hohe Hydrierungsaktivität |

| Aktive Zentren | Keine | Metallische Nanopartikel |

| Rolle im Ofen | Rohmaterial | Endprodukt nach Reduktion |

| Wirkung auf Furfural | Keine Reaktion | Umwandlung in 2-Methylfuran |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem inerten Pulver und einem Katalysator mit hoher Aktivität. Mit Unterstützung von Experten in Forschung und Entwicklung und Fertigung bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für den sicheren und präzisen Umgang mit kritischen Reduktionsatmosphären wie H₂/N₂ ausgelegt sind. Ob Sie empfindliche Porenstrukturen erhalten oder durch exakte Heizraten Sintern verhindern müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Furfuralhydrierungsanforderungen zu erfüllen.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Ismaila Mudi, Joseph Wood. A Kinetic Model of Furfural Hydrogenation to 2-Methylfuran on Nanoparticles of Nickel Supported on Sulfuric Acid-Modified Biochar Catalyst. DOI: 10.3390/catal14010054

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Bi-MOF-Umwandlung? Beherrschung der Synthese von Nanokompositen

- Wie unterstützt ein Mehrkanal-Thermoelement-Array die Temperaturmessung von REBCO-Bandmaterial? Beherrschen Sie die thermische Gleichmäßigkeit

- Wie funktioniert ein Hochtemperatur-Heizband in Verbindung mit einem Rohrofen? Optimierung der Methanspaltung.

- Warum wird ein industrieller Rohröfen für die Wärmebehandlung von SiCN(Ni)/BN-Keramiken benötigt? Präzise Pyrolyse meistern

- Warum ist eine stabile Argonatmosphäre bei der Verwendung eines Rohrofens für GH4099-Legierungen notwendig? Sicherstellung der Materialintegrität

- Was sind die Prozessziele einer sekundären Wärmebehandlung in einem Rohrofen für Ni/NiO-Heterostrukturen?

- Was ist die Funktion eines industriellen Rohrofens bei der Untersuchung von AlCoCrFeNi-Beschichtungen? Verbesserung der Materialhaltbarkeit

- Wie erreicht ein Atmosphärenrohrofen eine präzise Temperaturregelung? Meistern Sie die Temperaturstabilität für Ihr Labor