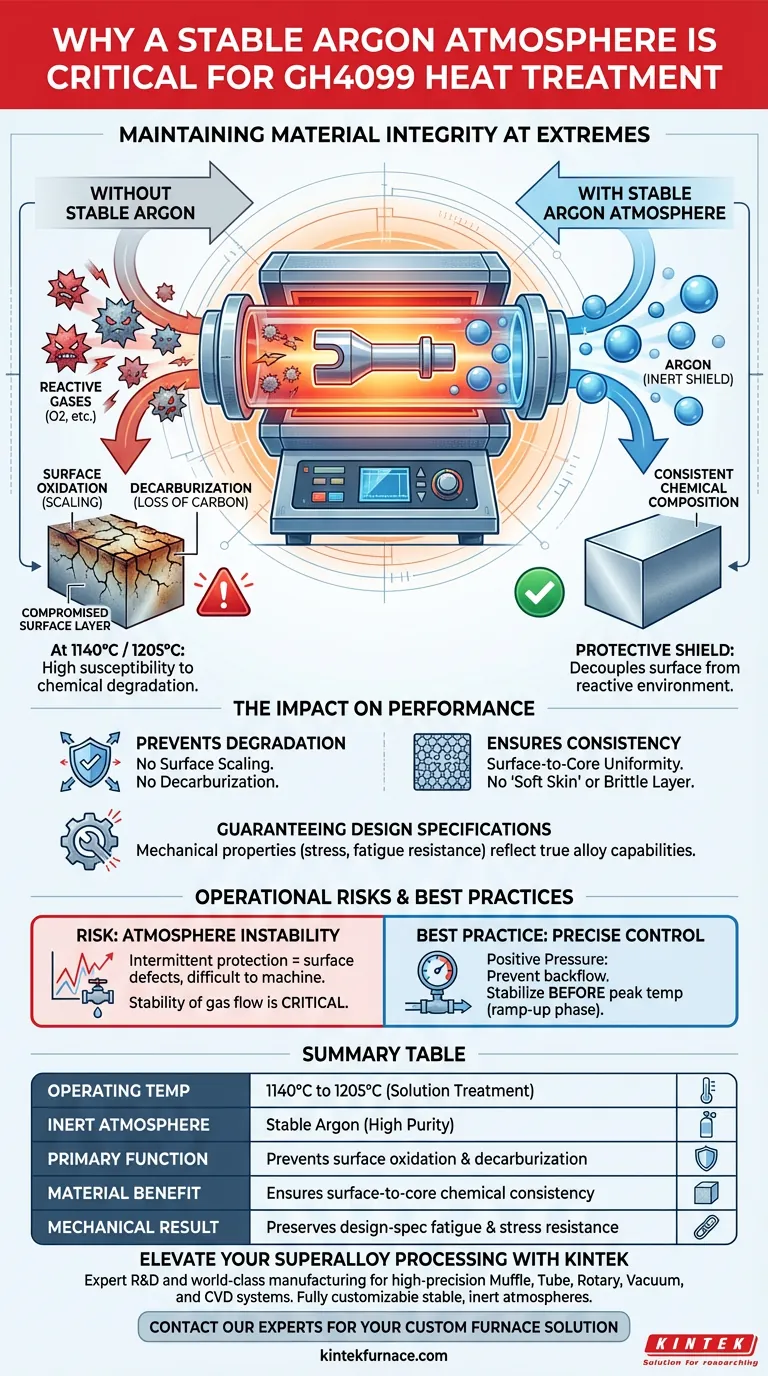

Die Aufrechterhaltung einer stabilen Argonatmosphäre ist der wichtigste Faktor zur Verhinderung des chemischen Abbaus von GH4099-Legierungen während der Wärmebehandlung. Ohne diese inerte Barriere würden die für die Lösungsbehandlung erforderlichen hohen Temperaturen – insbesondere 1140 °C oder 1205 °C – sofortige Oberflächenoxidation und Entkohlung verursachen.

Die Argonatmosphäre wirkt als Schutzschild, das die Oberfläche der Legierung vom reaktiven Umfeld entkoppelt. Dies stellt sicher, dass die chemische Zusammensetzung von der Oberfläche bis zum Kern konstant bleibt, was der einzige Weg ist, um zu gewährleisten, dass das Material seine konstruierten mechanischen Eigenschaften erreicht.

Erhaltung der Materialintegrität unter extremen Bedingungen

Verhinderung chemischer Degradation

Bei der Verarbeitung von GH4099 arbeiten Sie häufig bei Lösungsbehandlungstemperaturen von 1140 °C oder 1205 °C, gefolgt von Alterungsprozessen.

Bei diesen thermischen Extremen ist die Legierung sehr anfällig für Reaktionen mit Sauerstoff und anderen atmosphärischen Gasen.

Eine stabile Argonumgebung verdrängt diese reaktiven Gase effektiv. Dies verhindert Oberflächenoxidation (Zunderbildung) und Entkohlung (Verlust des Kohlenstoffgehalts), die beide die strukturelle Integrität des Materials beeinträchtigen.

Sicherstellung der Konsistenz von Oberfläche zu Kern

Das Ziel einer hochpräzisen Wärmebehandlung ist Gleichmäßigkeit.

Wenn die Atmosphäre beeinträchtigt ist, ändert sich die Oberflächenchemie der Legierung, während der Kern stabil bleibt.

Argonschutz stellt sicher, dass die Konsistenz der chemischen Zusammensetzung über den gesamten Querschnitt des Teils erhalten bleibt. Dies verhindert die Bildung einer "weichen Haut" oder einer spröden Oberflächenschicht, die sich anders verhält als der Kern.

Auswirkungen auf die mechanische Leistung

Garantie der Konstruktionsspezifikationen

Die mechanischen Eigenschaften von GH4099 sind eng mit seiner spezifischen chemischen Zusammensetzung verknüpft.

Jeder Verlust von Elementen an der Oberfläche verändert, wie das Material auf Belastung, Ermüdung und Hitze reagiert.

Durch die Verwendung eines Rohrofens mit kontrollierter Atmosphäre stellen Sie sicher, dass die nach der Behandlung getesteten physikalischen Eigenschaften die wahren Fähigkeiten der Legierung widerspiegeln und nicht eine beeinträchtigte Oberflächenschicht.

Verständnis der Betriebsrisiken

Die Folgen von Atmosphäreninstabilität

Obwohl ein Rohrofen eine hohe thermische Präzision bietet, ist die thermische Kontrolle allein ohne Atmosphärenkontrolle nicht ausreichend.

Wenn der Argondurchfluss instabil oder unrein ist, wird der Schutz intermittierend.

Selbst eine kurze Sauerstoffexposition bei Temperaturen über 1100 °C kann Oberflächenfehler verursachen, die später nur schwer zu bearbeiten sind. Daher ist die Stabilität des Gasflusses genauso kritisch wie die Stabilität der Temperatur.

Die richtige Wahl für Ihren Prozess treffen

Um optimale Ergebnisse mit GH4099 zu erzielen, müssen Sie Ihre Ofeneinstellungen an Ihren spezifischen Qualitätszielen ausrichten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität liegt: Stellen Sie sicher, dass Ihre Argonflussrate so berechnet ist, dass ein Überdruck entsteht, der ein Zurückströmen von Außenluft in die Röhre verhindert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Verifizieren Sie, dass die Atmosphäre stabilisiert ist, *bevor* der Ofen seine Spitzentemperaturen (1140 °C/1205 °C) erreicht, um die Legierung während der Aufheizphase zu schützen.

Eine präzise Atmosphärenkontrolle ist keine optionale Funktion; sie ist die Grundvoraussetzung für die Validierung der Leistung von Hochtemperatur-Superlegierungen.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die Behandlung von GH4099-Legierungen |

|---|---|

| Betriebstemperatur | 1140 °C bis 1205 °C (Lösungsbehandlung) |

| Inerte Atmosphäre | Stabiles Argon (hohe Reinheit) |

| Hauptfunktion | Verhindert Oberflächenoxidation und Entkohlung |

| Materialvorteil | Gewährleistet chemische Konsistenz von Oberfläche zu Kern |

| Mechanisches Ergebnis | Erhält die spezifizierte Ermüdungs- und Spannungsfestigkeit |

Verbessern Sie Ihre Superlegierungsverarbeitung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre GH4099-Komponenten beeinträchtigen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Unsere Ofenlösungen sind vollständig anpassbar, um die stabilen, inerten Atmosphären zu bieten, die für die Integrität von Hochtemperatur-Superlegierungen unerlässlich sind.

Bereit für überlegene Wärmebehandlungsergebnisse? Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Jiahao Liu, Qiang Hu. Influence of Various Heat Treatments on Microstructures and Mechanical Properties of GH4099 Superalloy Produced by Laser Powder Bed Fusion. DOI: 10.3390/ma17051084

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Konstruktionsvorteil eines geteilten Muffelofens (Split Tube Furnace)? Erschließen Sie einfachen Zugang für komplexe Laboreinrichtungen

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite

- Wie wird ein Röhrenofen zur Konstruktion von DTB-Stellen für Co/Co0.85Se@NC genutzt? Beherrschen der Phasenentwicklung

- Was ist die Funktion des hochreinen Quarzrohrs bei CVT für ZrTe5? Gewährleistung von hoher Reinheit und Vakuumintegrität

- Wie entstand der Rohrofen und wo wird er heute üblicherweise eingesetzt? Entdecken Sie seine Entwicklung und moderne Anwendungen

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Welche Vorteile bieten Rohröfen für bestimmte Anwendungen? Erschließen Sie präzise Atmosphäre und Temperaturregelung