Um das Fundament der modernen Materialwissenschaft zu verstehen, muss man ihre wesentlichen Werkzeuge verstehen. Der Rohrofen entstand im frühen 20. Jahrhundert aus der Forschung an feinen Keramikfilamenten, die eine neue Art von zylindrischer Heizkammer erforderten. Heute ist dieses grundlegende Design ein Eckpfeiler der Hochtemperaturarbeit und findet sich überall, von Universitätsforschungslaboren bis hin zu Industriefabriken.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Fähigkeit, eine perfekt kontrollierte und isolierte Umgebung zu schaffen. Diese Kombination aus gleichmäßiger Wärme und Atmosphärenkontrolle ermöglicht die Synthese und Verfeinerung der fortschrittlichsten Materialien der Welt.

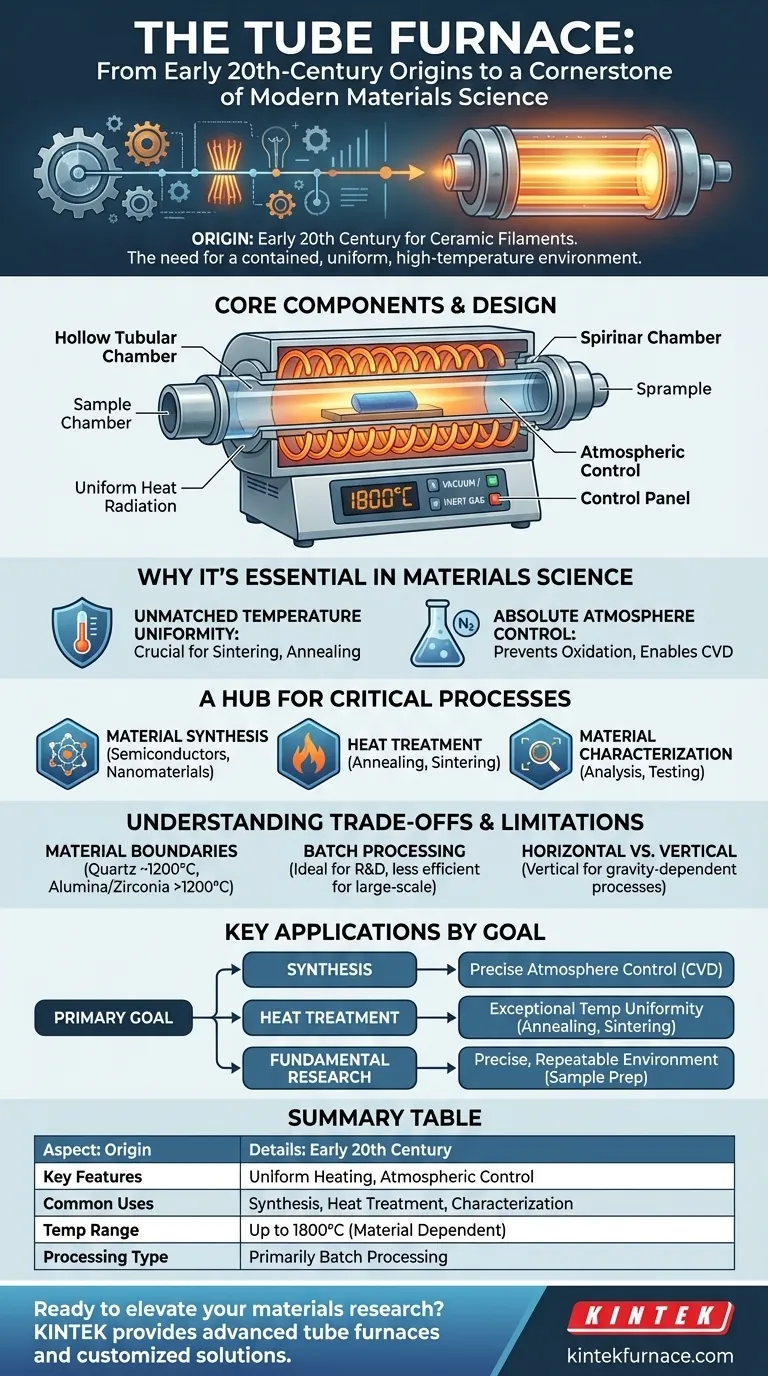

Die Entstehung der Präzisionsheizung

Der Rohrofen wurde nicht zufällig erfunden. Er entstand aus dem spezifischen Bedarf an einer geschlossenen, gleichmäßigen Hochtemperaturumgebung, die andere Heizmethoden der damaligen Zeit nicht bieten konnten.

Von Keramikfilamenten zu einem universellen Werkzeug

Innovatoren des frühen 20. Jahrhunderts benötigten eine Methode, um feine Keramikfilamente bei extremen Temperaturen ohne Kontamination oder ungleichmäßige Erhitzung zu verarbeiten. Die Lösung war eine zylindrische Heizkammer, der direkte Vorläufer des modernen Rohrofens. Dieses Design hat sich als so effektiv erwiesen, dass es seit über einem Jahrhundert ein fester Bestandteil geblieben ist.

Die Kernkomponenten

Ein Rohrofen besteht aus drei Hauptteilen. Eine hohle rohrförmige Kammer, typischerweise aus Quarz oder einer haltbaren Keramik wie Aluminiumoxid, nimmt die Probe auf. Heizelemente umgeben dieses Rohr, und ein Temperaturregelsystem sorgt für eine präzise thermische Regulierung, oft über 1800 °C.

Warum der Rohrofen ein Eckpfeiler der Materialwissenschaft ist

Das einfache Design des Rohrofens ist seine größte Stärke. Er zeichnet sich dadurch aus, dass er zwei kritische Bedingungen liefert, die für die fortschrittliche Materialverarbeitung erforderlich sind: außergewöhnliche Temperaturgleichmäßigkeit und präzise Atmosphärenkontrolle.

Unerreichte Temperaturgleichmäßigkeit

Die zylindrische Form sorgt dafür, dass die Wärme von allen Seiten gleichmäßig zur Mitte hin abstrahlt. Diese gleichmäßige Erwärmung ist entscheidend für Prozesse wie das Sintern und Glühen, bei denen selbst geringe Temperaturschwankungen die strukturelle Integrität einer Probe ruinieren können.

Absolute Atmosphärenkontrolle

Viele fortschrittliche Materialien reagieren bei hohen Temperaturen aggressiv mit Sauerstoff oder anderen Gasen. Ein Rohrofen kann abgedichtet und unter Vakuum betrieben oder mit einem Inertgas (wie Argon oder Stickstoff) gefüllt werden. Dies verhindert unerwünschte chemische Reaktionen, wie z.B. Oxidation, und ist unerlässlich für Prozesse wie die Chemische Gasphasenabscheidung (CVD), bei der neue Materialien Schicht für Schicht aus Vorläufergasen gezüchtet werden.

Ein Knotenpunkt für kritische Prozesse

Diese kontrollierte Umgebung macht den Rohrofen für eine Vielzahl von Anwendungen unverzichtbar:

- Materialsynthese: Herstellung neuartiger Materialien, einschließlich Halbleiter und Nanomaterialien.

- Wärmebehandlung: Verbesserung der Eigenschaften von Metallen und Keramiken durch Prozesse wie Glühen (Erweichen und Spannungsabbau) und Sintern (Verschmelzen von Pulvern).

- Materialcharakterisierung: Vorbereitung von Proben für die Analyse oder Prüfung der thermischen Stabilität neuer Verbindungen.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist der Rohrofen ein Spezialwerkzeug mit inhärenten Einschränkungen, die wichtig zu erkennen sind. Das Verständnis dieser Kompromisse stellt sicher, dass Sie das richtige Werkzeug für die jeweilige Aufgabe verwenden.

Material- und Temperaturgrenzen

Die maximal erreichbare Temperatur wird durch das Material des Prozessrohres bestimmt. Quarzrohre sind üblich und kostengünstig, aber typischerweise auf etwa 1200 °C begrenzt. Für höhere Temperaturen sind teurere Keramikrohre (wie Aluminiumoxid oder Zirkonoxid) erforderlich.

Batch-Verarbeitung von Design her

Die meisten Rohröfen sind für die Batch-Verarbeitung konzipiert, bei der eine Probe oder eine kleine Gruppe von Proben gleichzeitig verarbeitet wird. Dies macht sie ideal für Forschung und Entwicklung, aber weniger effizient für die kontinuierliche, großtechnische industrielle Fertigung.

Horizontale vs. vertikale Ausrichtungen

Während der Standard ein horizontales Rohr ist, erfüllen vertikale Öfen spezifische Anforderungen. Sie sind ideal für Prozesse, bei denen eine Probe in die Heizzone fallen gelassen werden muss oder um zu verhindern, dass Materialien bei sehr hohen Temperaturen durchhängen oder sich verformen.

Schlüsselanwendungen nach Ziel

Ihr spezifisches Ziel bestimmt, welche Funktion des Rohrofens für Ihren Erfolg am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien (Synthese) liegt: Sie werden sich auf die präzise Atmosphärenkontrolle für Prozesse wie die chemische Gasphasenabscheidung (CVD) und das Kristallwachstum verlassen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Materialien (Wärmebehandlung) liegt: Sie werden sich auf die außergewöhnliche Temperaturgleichmäßigkeit für konsistente Ergebnisse beim Glühen, Sintern und Anlassen verlassen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung (Analyse) liegt: Sie werden die präzise, reproduzierbare Umgebung des Ofens für die Probenvorbereitung, die Katalysatortestung und Studien zur thermischen Zersetzung nutzen.

Letztendlich befähigt Sie der Rohrofen, die Hochtemperatur- und kontrollierte Umgebung zu beherrschen, die für Innovationen erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Ursprung | Frühes 20. Jahrhundert für Keramikfilamente |

| Hauptmerkmale | Gleichmäßige Erwärmung, Atmosphärenkontrolle (Vakuum/Inertgas) |

| Übliche Verwendungen | Materialsynthese, Wärmebehandlung, Charakterisierung |

| Temperaturbereich | Bis zu 1800 °C, je nach Rohrmaterial |

| Verarbeitungstyp | Primär Batch-Verarbeitung |

Bereit, Ihre Materialforschung mit präzisen Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität