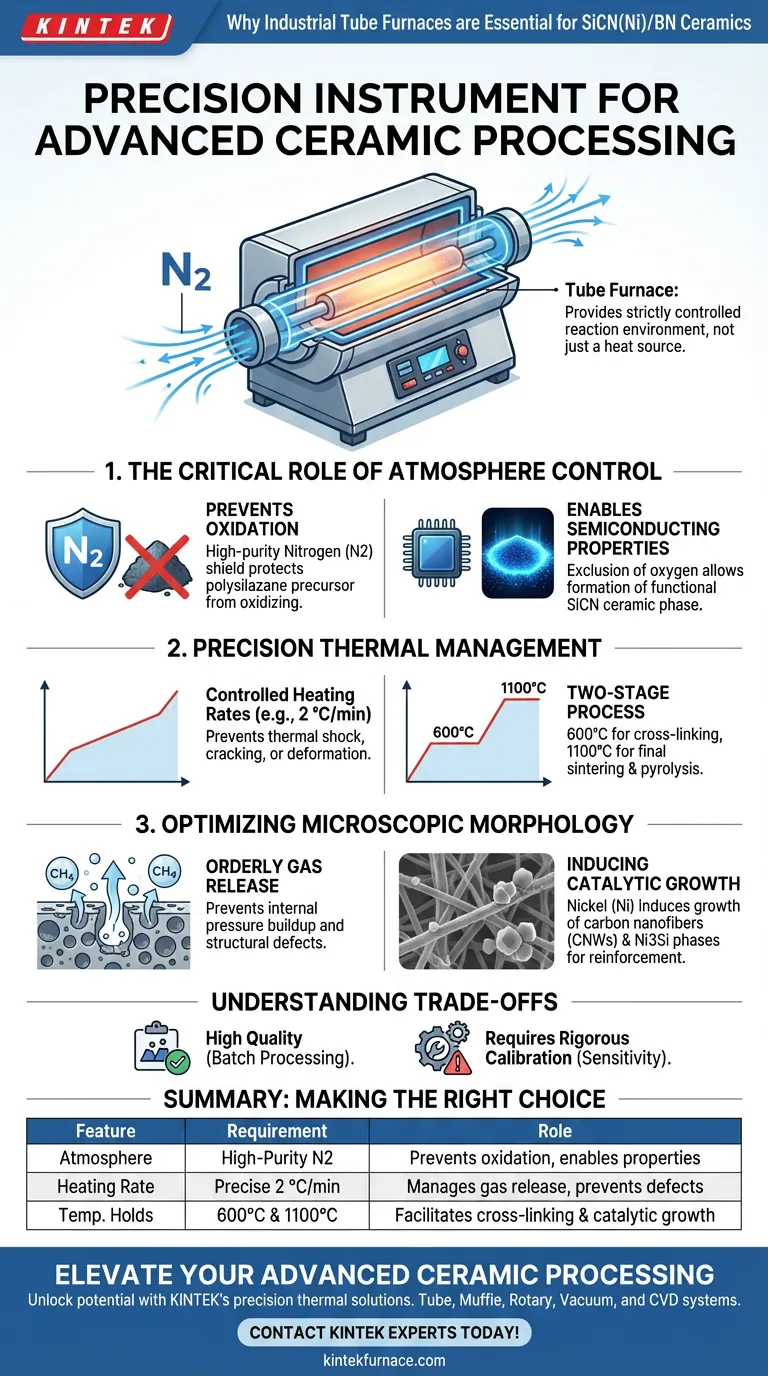

Ein industrieller Rohröfen ist für die Verarbeitung von SiCN(Ni)/BN-Keramiken unerlässlich, da er eine streng kontrollierte Reaktionsumgebung bietet, die Standardöfen nicht erreichen können. Insbesondere ermöglicht er die präzise Regelung der Heizraten und hält eine hochreine Stickstoffatmosphäre aufrecht, um Oxidation zu verhindern. Diese Kontrolle ist zwingend erforderlich, um Polysilazan-Vorläufer erfolgreich in eine funktionale halbleitende SiCN-Keramikphase umzuwandeln.

Der Rohröfen dient eher als Präzisionsinstrument denn als einfache Wärmequelle. Er ermöglicht einen komplexen, zweistufigen Pyrolyseprozess, der die geordnete Freisetzung von Gasen und das katalytische Wachstum von Kohlenstoffnanofasern ermöglicht und sicherstellt, dass das Endmaterial seine optimale mikroskopische Morphologie erreicht.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung der Materialoxidation

Die Hauptfunktion des Rohrofens in diesem Zusammenhang ist die Aufrechterhaltung einer hochpuren Stickstoff (N2)-Schutzatmosphäre.

Ohne dieses Schutzgas würde der Polysilazan-Vorläufer während der Pyrolyse oxidieren, anstatt sich in die gewünschte Keramikphase umzuwandeln.

Ermöglichung halbleitender Eigenschaften

Der Ausschluss von Sauerstoff ist entscheidend für die chemische Umwandlung des Vorläufers.

Durch die Gewährleistung, dass die Reaktion in einer inerten Umgebung stattfindet, ermöglicht der Ofen die Bildung der SiCN-Keramikphase, die für die spezifischen halbleitenden Eigenschaften des Materials verantwortlich ist.

Präzises Wärmemanagement

Kontrollierte Heizraten

Die erfolgreiche Umwandlung erfordert einen langsamen, stetigen Temperaturanstieg, insbesondere mit Raten von 2 °C pro Minute.

Der industrielle Rohröfen ermöglicht diese granulare Kontrolle und verhindert thermische Schocks oder schnelle Reaktionen, die den Keramikkörper reißen oder verformen könnten.

Durchführung eines zweistufigen Prozesses

Die Umwandlung von SiCN(Ni)/BN-Keramiken ist kein linearer Heizvorgang; sie erfordert einen programmierbaren zweistufigen Heizprozess.

Der Ofen verwaltet effektiv eine Haltezeit bei 600 °C für die gleichmäßige Vernetzung, gefolgt von einem Anstieg auf 1100 °C für das abschließende Sintern und die Pyrolyse.

Optimierung der mikroskopischen Morphologie

Steuerung der Gasfreisetzung

Während der Pyrolyse entstehen im Material niedermolekulare Gase wie Methan (CH4).

Das präzise Temperaturkontrollprogramm des Rohrofens stellt sicher, dass diese Gase geordnet freigesetzt werden, wodurch ein Aufbau von Innendruck verhindert wird, der zu strukturellen Defekten führen könnte.

Induzierung katalytischen Wachstums

Die spezifische thermische Umgebung ermöglicht es der Nickel (Ni)-Komponente, während des Heizzyklus als Katalysator zu wirken.

Unter diesen streng kontrollierten Bedingungen induziert Nickel das In-situ-Wachstum von Kohlenstoffnanofasern (CNWs) und Ni3Si-Kristallphasen, die für die Verstärkung der Keramikstruktur unerlässlich sind.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Obwohl Rohröfen eine überlegene Umgebungssteuerung bieten, handelt es sich in der Regel um Chargenverarbeitungseinheiten mit begrenztem Volumen.

Dies gewährleistet eine hohe Qualität für Spezialmaterialien wie SiCN(Ni)/BN, kann jedoch den Durchsatz im Vergleich zu kontinuierlichen Bandöfen für Keramiken geringerer Qualität einschränken.

Kalibrierungsempfindlichkeit

Die strengen Anforderungen an Heizraten (z. B. 2 °C/min) und Atmosphärenreinheit bedeuten, dass die Ausrüstung eine rigorose Kalibrierung erfordert.

Ungenauigkeiten bei Sensoren oder Lecks in den Rohrdichtungen können zu sofortiger Oxidation oder unvollständiger Pyrolyse führen und die Charge unbrauchbar machen.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von SiCN(Ni)/BN-Keramiken zu gewährleisten, stimmen Sie Ihre Geräteeinstellungen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasreinheit liegt: Stellen Sie sicher, dass der Ofen für Hochvakuum- oder Hochdruck-Betrieb mit reiner positiver Atmosphäre zertifiziert ist, um die Integrität der Stickstoffatmosphäre zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Bevorzugen Sie einen Ofen mit fortschrittlichen programmierbaren Steuerungen, um die Heizrate von 2 °C/min und die mehrstufigen Temperaturhaltezeiten strikt einzuhalten.

Letztendlich ist der industrielle Rohröfen nicht nur ein Heizgerät, sondern das ermöglichende Werkzeug, das die chemische und strukturelle Realität fortschrittlicher Keramikverbundwerkstoffe definiert.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Rolle bei der Keramikverarbeitung |

|---|---|---|

| Atmosphäre | Hochreiner Stickstoff (N2) | Verhindert Oxidation und ermöglicht halbleitende Eigenschaften |

| Heizrate | Präzise 2 °C/min | Steuert die Gasfreisetzung (CH4) und verhindert strukturelle Defekte |

| Temperaturhaltezeiten | 600°C & 1100°C Stufen | Ermöglicht Vernetzung und katalytisches Wachstum von Kohlenstoffnanofasern |

| Systemtyp | Kontrollierter Rohröfen | Gewährleistet hochreine Umgebung im Vergleich zu Standardöfen |

Verbessern Sie Ihre fortschrittliche Keramikverarbeitung

Entfesseln Sie das volle Potenzial Ihrer SiCN(Ni)/BN-Keramiken mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie eine strenge Atmosphärenkontrolle oder programmierbare mehrstufige Heizungen benötigen, unsere anpassbaren Öfen gewährleisten, dass Ihre Materialien die optimale mikroskopische Morphologie und Reinheit erreichen.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um Ihre einzigartigen Labor- oder Industrieanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yanchun Tong, Shigang Wu. Enhanced electromagnetic wave absorption properties of SiCN(Ni)/BN ceramics by <i>in situ</i> generated Ni and Ni<sub>3</sub>Si. DOI: 10.1039/d3ra07877a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist chemischer Gastransport und wie hängt er mit Rohröfen zusammen? Meistern Sie CVT für hochwertiges Kristallwachstum

- Welche Materialien werden für die Heizkammer eines Rohröofens verwendet? Optimieren Sie für Temperatur, Reinheit und Haltbarkeit.

- Was ist die Hauptfunktion der kontrollierten thermischen Verarbeitung von YIG-Dünnfilmen? Magnetische Ordnung in der Spintronik freischalten

- Warum ist es notwendig, für das thermische Entbindern von Keramik-Grünkörpern einen Röhrenofen mit Schutzgasatmosphäre zu verwenden?

- Welche Rolle spielen Laborröhren- oder Muffelöfen bei der Simulation des Verhaltens von SCM435-Stahl? Optimierung der Materialforschung

- Warum sind Mehrzonen-Rohröfen besonders nützlich für die Nanomaterialforschung? Entsperren Sie präzise thermische Kontrolle für die fortschrittliche Synthese

- Wie ist die Struktur eines Wirbelschicht-Vertikalrohrofens aufgebaut?Optimierung von Wärmeübertragung und Effizienz

- Was sind die häufigsten Anwendungen von Dreizonenöfen? Präzise thermische Kontrolle für empfindliche Prozesse erreichen