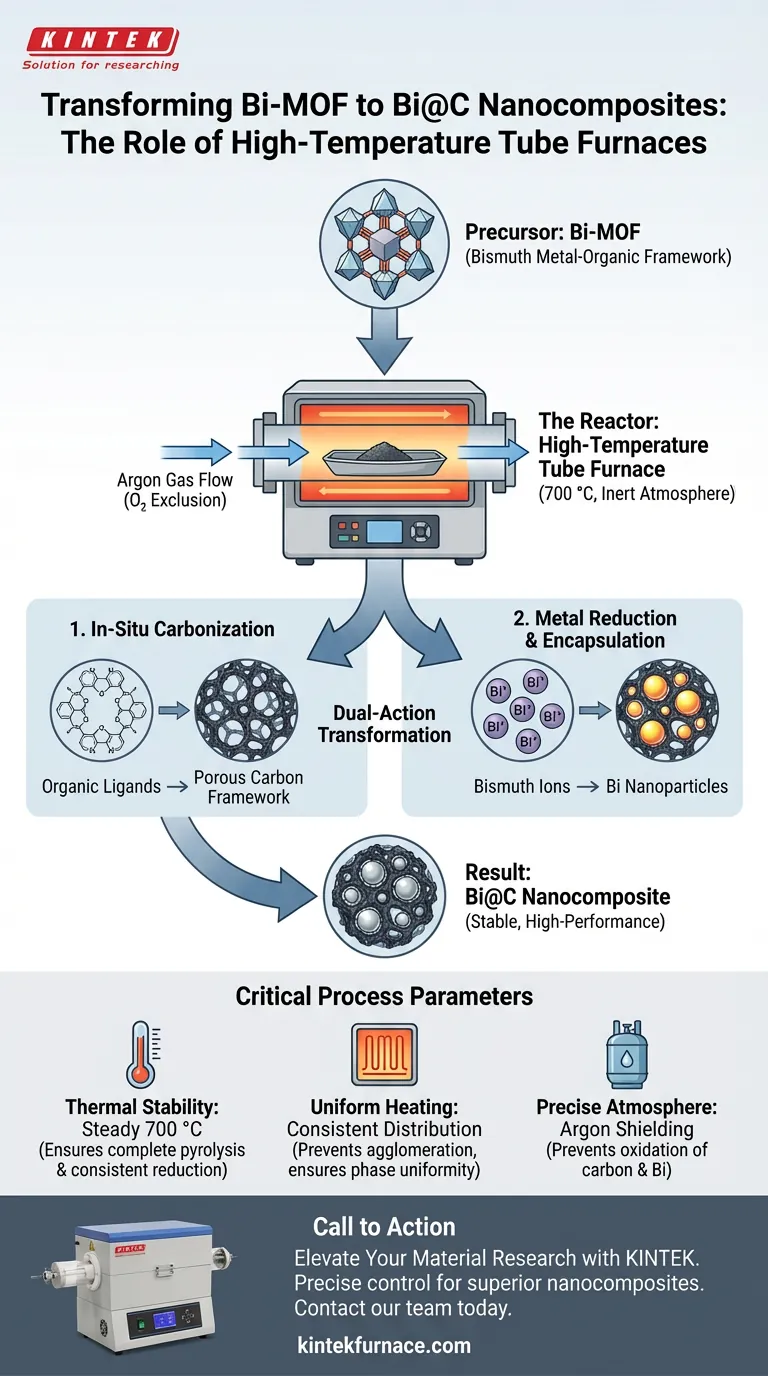

Der Hochtemperatur-Rohröfen dient als präzises Reaktionsgefäß für die pyrolytische Umwandlung von Bismut-Metall-Organischen Gerüsten (Bi-MOF). Seine Hauptaufgabe besteht darin, eine stabile, sauerstofffreie Umgebung aufrechtzuerhalten – typischerweise geschützt durch Argon-Gas –, während das Material auf 700 °C erhitzt wird. Diese spezifische Wärmebehandlung treibt die gleichzeitige Karbonisierung organischer Liganden und die Reduktion von Bismut voran, was zu einem strukturierten Bi@C-Nanokomposit führt.

Kernbotschaft Der Rohröfen ermöglicht eine duale Umwandlung: Er zersetzt organische Liganden in ein poröses Kohlenstoffgerüst und reduziert gleichzeitig die Bismutquelle zu metallischen Nanopartikeln. Dieser "In-situ"-Prozess gewährleistet, dass das Bismut gleichmäßig in den Kohlenstoff eingekapselt wird, wodurch ein stabiles, leistungsstarkes Verbundmaterial entsteht.

Der Mechanismus der Umwandlung

Präzise Atmosphärenkontrolle

Die wichtigste Funktion des Rohröfens bei diesem Prozess ist der Ausschluss von Sauerstoff.

Durch Spülen der Kammer mit Argon-Gas verhindert der Ofen die Verbrennung der organischen Liganden. Anstatt zu verbrennen, wird das organische Material gezwungen, sich in einer inerten Umgebung einer thermischen Zersetzung zu unterziehen, was für den Erhalt der Kohlenstoffstruktur unerlässlich ist.

In-situ-Karbonisierung

Bei der Zieltemperatur von 700 °C brechen die organischen Liganden innerhalb der Bi-MOF-Struktur auf.

Dieser Prozess, bekannt als In-situ-Karbonisierung, wandelt die Liganden in ein poröses Kohlenstoffgerüst um. Dieses Gerüst dient als strukturelle Matrix und bietet eine leitfähige Matrix und physikalische Unterstützung für die Metallkomponenten.

Metallreduktion und Einkapselung

Während sich das Kohlenstoffgerüst bildet, löst die thermische Energie des Ofens die Reduktion der Bismutquelle aus.

Die Bismutionen werden in metallische Bismut-Nanopartikel umgewandelt. Da dies gleichzeitig mit der Karbonisierung geschieht, werden diese Nanopartikel gleichmäßig in der neu gebildeten Kohlenstoffmatrix eingekapselt, wodurch verhindert wird, dass sie zusammenklumpen (Agglomeration).

Kritische Prozessparameter

Thermische Stabilität

Der Rohröfen muss ein strenges Temperaturprofil aufrechterhalten.

Für die Bi-MOF-Umwandlung ist ein stabiles Halten bei 700 °C erforderlich, um eine vollständige Pyrolyse zu gewährleisten. Temperaturschwankungen könnten zu unvollständiger Karbonisierung oder inkonsistenter Reduktion des Bismuts führen.

Gleichmäßige Erwärmung

Die Geometrie des Rohröfens fördert eine gleichmäßige Wärmeverteilung über den Probentiegel.

Dies stellt sicher, dass die Phasenumwandlung – vom MOF-Kristall zum Kohlenstoff/Metall-Komposit – im gesamten Material gleichmäßig erfolgt. Diese Gleichmäßigkeit ist entscheidend für die Erzielung einer konsistenten elektrochemischen oder katalytischen Leistung des Endprodukts.

Verständnis der Kompromisse

Atmosphärenempfindlichkeit

Der Erfolg dieses Prozesses hängt vollständig von der Integrität der inerten Atmosphäre ab.

Selbst ein geringfügiges Leck oder ein unzureichender Argonfluss kann Sauerstoff einführen. Dies würde zur Oxidation des Kohlenstoffs (Verbrennung als CO2) oder zur Bildung unerwünschter Bismutoxide anstelle von reinem metallischem Bismut führen.

Temperaturbeschränkungen

Die Auswahl der genauen Temperatur beinhaltet einen Kompromiss.

Während 700 °C der Standard für diesen spezifischen Bi-MOF-Vorläufer ist, birgt die Abweichung von dieser Temperatur Risiken. Niedrigere Temperaturen können zu geringer Kristallinität oder unvollständiger Reduktion führen, während deutlich höhere Temperaturen dazu führen könnten, dass die Bismut-Nanopartikel sintern und zu groß werden, wodurch ihre aktive Oberfläche verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Rohröfens für die Bi-MOF-Pyrolyse sollten Ihre spezifischen Forschungsziele Ihre Parameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie die Gewährleistung einer vollständigen sauerstofffreien Atmosphäre, um die Graphitisierung des Kohlenstoffgerüsts zu maximieren, ohne es zu verbrennen.

- Wenn Ihr Hauptaugenmerk auf der Nanopartikelgröße liegt: Kontrollieren Sie streng die Temperaturrampe und die Haltezeit bei 700 °C, um zu verhindern, dass sich die Bismutpartikel zu größeren Körnern zusammenballen.

Der Rohröfen ist nicht nur ein Heizgerät; er ist der atmosphärische Controller, der die chemische Identität Ihres endgültigen Nanokomposits bestimmt.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung | Auswirkung auf Bi@C-Nanokomposit |

|---|---|---|

| Inerte Atmosphäre | Argon-Abschirmung bei hohen Temperaturen | Verhindert Kohlenstoffverbrennung; gewährleistet strukturelle Integrität |

| In-situ-Karbonisierung | Pyrolyse organischer Liganden | Schafft ein poröses, leitfähiges Kohlenstoff-Wirtsgerüst |

| Metallreduktion | Thermische Umwandlung von Bi-Ionen | Erzeugt eingekapselte Bismut-Nanopartikel |

| Gleichmäßige Erwärmung | Konsistente Wärmeverteilung | Gewährleistet Phasenuniformität und verhindert Metallagglomeration |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Atmosphärenkontrolle und thermische Stabilität sind der Unterschied zwischen einem fehlgeschlagenen Experiment und einem leistungsstarken Nanokomposit. Gestützt auf Experten-F&E und Fertigung bietet KINTEK hochpräzise Rohr-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der MOF-Umwandlung und Karbonisierung zu erfüllen.

Sind Sie bereit, überlegene Phasenreinheit und Nanopartikel-Einkapselung zu erzielen? Kontaktieren Sie noch heute unser technisches Team, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien