Die Verwendung eines vakuumversiegelten Quarzglasrohrs ist eine grundlegende Voraussetzung für die Aufrechterhaltung der chemischen Reinheit. Diese Methode schafft eine isolierte Umgebung, die Eisen- und Schwefelpulver vollständig von der umgebenden Atmosphäre trennt. Ohne diese Barriere würden die für die Synthese erforderlichen hohen Temperaturen eine sofortige Oxidation auslösen und die chemische Zusammensetzung Ihrer Materialien irreversibel verändern.

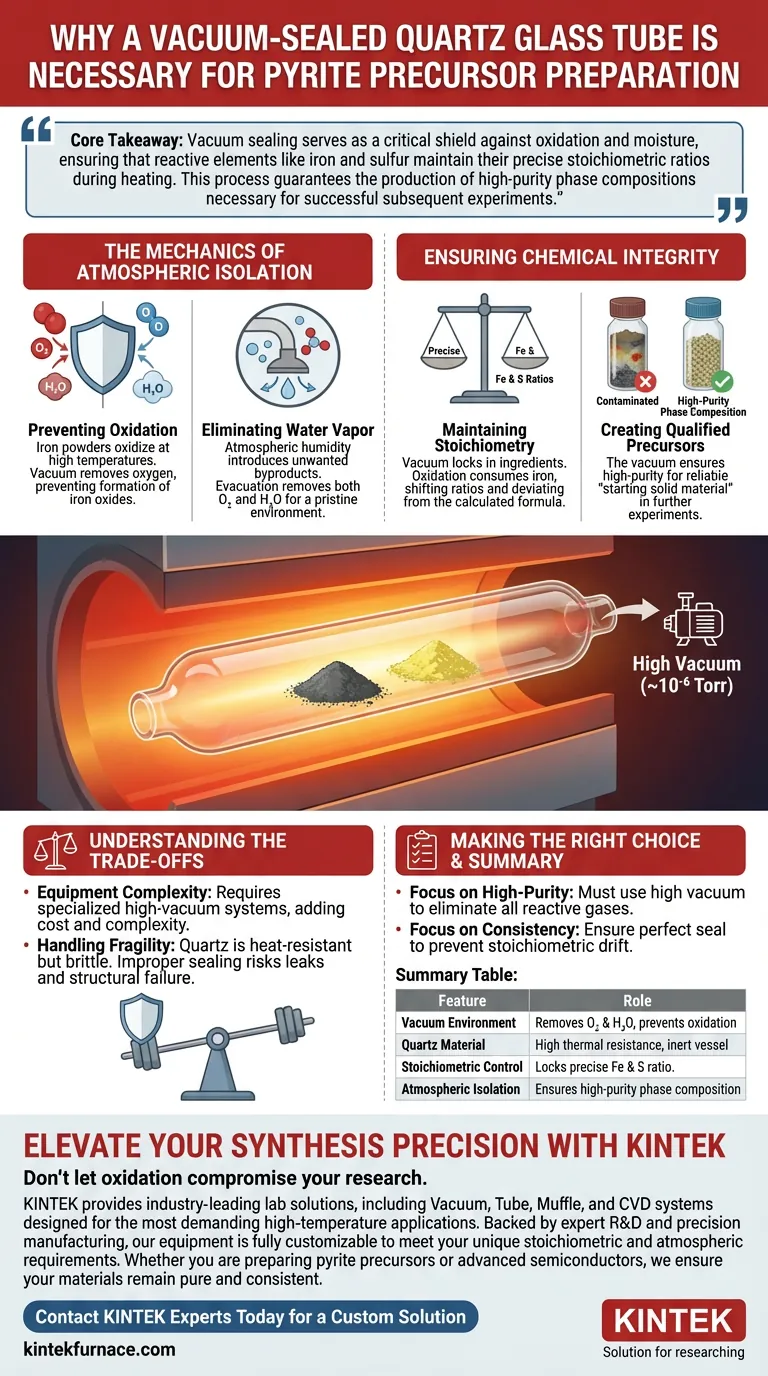

Kernbotschaft Die Vakuumversiegelung dient als kritische Abschirmung gegen Oxidation und Feuchtigkeit und stellt sicher, dass reaktive Elemente wie Eisen und Schwefel während des Erhitzens ihre präzisen stöchiometrischen Verhältnisse beibehalten. Dieser Prozess garantiert die Herstellung von hochreinen Phasen-Zusammensetzungen, die für nachfolgende erfolgreiche Experimente unerlässlich sind.

Die Mechanik der atmosphärischen Isolation

Verhinderung von Oxidation

Bei der Synthese von Vorläufern wie Troilit (FeS) arbeiten Sie typischerweise mit Eisen- und Schwefelpulvern. Eisen ist bei hohen Temperaturen sehr anfällig für Oxidation.

Wenn Luft im Reaktionsgefäß vorhanden ist, reagiert Sauerstoff mit dem Eisen zu Eisenoxiden anstelle des gewünschten Eisensulfids. Ein Vakuum-versiegeltes Rohr eliminiert diese Sauerstoffquelle vollständig.

Eliminierung von Wasserdampf

Über einfachen Sauerstoff hinaus enthält die atmosphärische Luft Feuchtigkeit. Wasserdampf kann Wasserstoff und Sauerstoff in die Reaktion einbringen, was zu unerwünschten Nebenprodukten führt.

Das Evakuieren des Rohrs auf ein hohes Vakuum (ca. $10^{-6}$ Torr) gewährleistet die vollständige Entfernung von sowohl Sauerstoff als auch Wasserdampf. Dies schafft eine makellose Umgebung, in der nur die beabsichtigten Reaktanten interagieren.

Sicherstellung der chemischen Integrität

Aufrechterhaltung der Stöchiometrie

Die Festkörper-Synthese beruht auf präzisen Verhältnissen der Zutaten, bekannt als Stöchiometrie.

Wenn Oxidation auftritt, wird ein Teil Ihres Eisens von Sauerstoff anstelle von Schwefel verbraucht. Dies verschiebt das Verhältnis der verbleibenden Elemente, was zu einem Produkt führt, das von Ihrer berechneten Formel abweicht. Die Vakuumversiegelung fixiert das Verhältnis.

Erstellung qualifizierter Vorläufer

Das Ziel dieses Prozesses ist oft die Herstellung eines "Start-Festkörpers" für weitere komplexe Verfahren, wie z. B. hydrothermale Experimente.

Wenn der anfängliche Vorläufer mit Oxiden verunreinigt ist oder eine falsche Phasen-Zusammensetzung aufweist, werden alle nachfolgenden experimentellen Schritte beeinträchtigt. Das Vakuumrohr gewährleistet die hoch-reine Phasen-Zusammensetzung, die erforderlich ist, um den Vorläufer zu einem zuverlässigen Baustein zu machen.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Das Erreichen des erforderlichen Vakuum-Niveaus erfordert spezialisierte Hochvakuum-Systeme. Dies fügt eine Ebene der Komplexität und Kosten im Vergleich zu Offenluft-Synthese-Methoden hinzu.

Umgang mit Zerbrechlichkeit

Quarzglas ist hitzebeständig, aber spröde gegen mechanische Belastung. Das Versiegeln dieser Rohre erfordert Geschick; eine unsachgemäße Versiegelung kann zu Lecks (Wiedereinbringung von Sauerstoff) oder strukturellem Versagen unter Druck führen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Synthese nützliche Daten liefert, wenden Sie diese Prinzipien basierend auf Ihren spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf hoch-reiner Phasen-Zusammensetzung liegt: Sie müssen ein Hochvakuum-System verwenden, um das Rohr auf mindestens $10^{-6}$ Torr zu evakuieren, um alle Spuren reaktiver Gase zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass das Quarzrohr perfekt versiegelt ist, um stöchiometrische Abweichungen zu verhindern, die durch den Verlust von flüchtigem Schwefel oder das Eindringen von Sauerstoff verursacht werden.

Durch die strenge Kontrolle der Atmosphäre verwandeln Sie flüchtige Rohpulver in stabile, hochwertige experimentelle Grundlagen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Vorläufer-Herstellung von Pyrit |

|---|---|

| Vakuum-Umgebung | Entfernt Sauerstoff und Feuchtigkeit, um unerwünschte Oxidation von Eisenpulvern zu verhindern. |

| Quarz-Material | Bietet hohe thermische Beständigkeit und erhält gleichzeitig ein inertes Reaktionsgefäß. |

| Stöchiometrische Kontrolle | Verhindert chemische Abweichungen, indem das präzise Verhältnis von Eisen und Schwefel fixiert wird. |

| Atmosphärische Isolation | Eliminiert das Eindringen reaktiver Gase, um eine hoch-reine Phasen-Zusammensetzung zu gewährleisten. |

Verbessern Sie Ihre Synthese-Präzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Forschung beeinträchtigt. KINTEK bietet branchenführende Laborlösungen, einschließlich Vakuum-, Rohr-, Muffel- und CVD-Systemen, die für die anspruchsvollsten Hochtemperatur-Anwendungen entwickelt wurden.

Unterstützt durch F&E-Expertise und Präzisionsfertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und atmosphärischen Anforderungen zu erfüllen. Ob Sie Pyrit-Vorläufer oder fortschrittliche Halbleiter herstellen, wir stellen sicher, dass Ihre Materialien rein und konsistent bleiben.

Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Е. V. Коvalchuk, I. V. Vikentyev. Gold and Arsenic in Pyrite and Marcasite: Hydrothermal Experiment and Implications to Natural Ore-Stage Sulfides. DOI: 10.3390/min14020170

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Wie trägt ein Rohrofen zur Materialwissenschafts- und Ingenieurforschung bei? Präzision in der Materialsynthese freisetzen

- Welche Bedingungen bietet eine Vakuumrohr-Ofenanlage für die Destillation von Zinksulfid? Optimieren Sie Ihre Zinkverarbeitung

- Was ist die Hauptaufgabe einer Rohröfen bei der Herstellung von Biokohle? Präzise Pyrolysekontrolle meistern

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Pt/MoS2-Synthese? Beherrschen Sie das Defekt-Engineering auf atomarer Ebene

- Wie simulieren Röhrenöfen und Absperrventile TCOP-Experimente? Experteneinstellung für thermochemische Sauerstoffpumpen

- Welche Rolle spielt eine Röhrenofen bei der Bewertung modifizierter Birnessit-Katalysatoren? Optimierung der VOC-Abbauaktivität

- Wie hoch ist die Temperatur eines Quarzrohrherdes? Wichtige Grenzwerte und Einblicke in die Anwendung