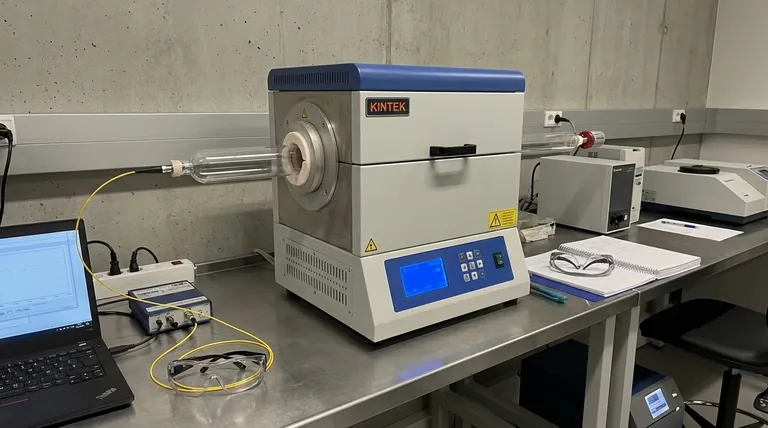

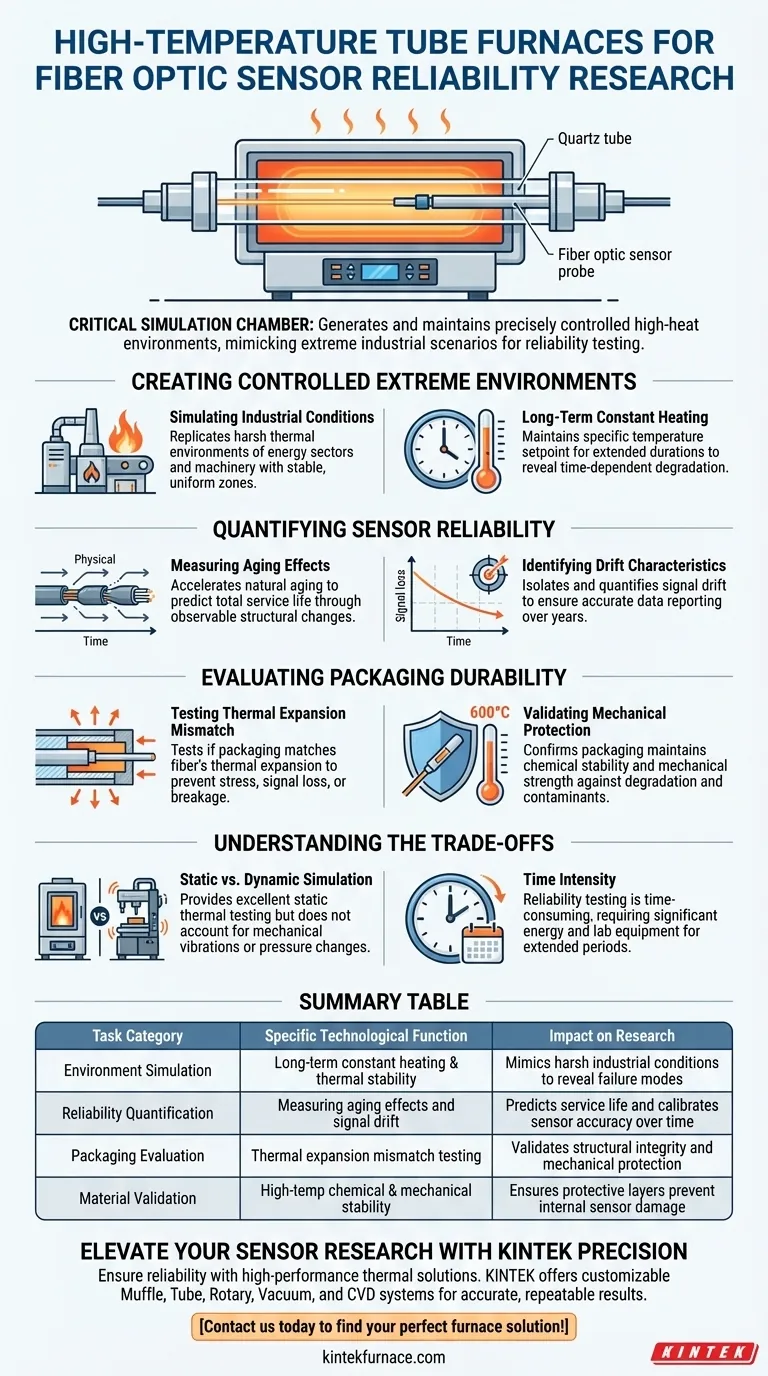

Ein Hochtemperatur-Rohröfen fungiert als kritische Simulationskammer für die Zuverlässigkeitsprüfung von Glasfasern. Seine primäre technologische Aufgabe besteht darin, eine präzise kontrollierte Hochwärmeumgebung zu erzeugen und aufrechtzuerhalten, die extreme industrielle Szenarien nachahmt. Dies ermöglicht es Forschern, Sensoren einer langfristigen konstanten Wärmebehandlung auszusetzen und potenzielle Ausfallmechanismen aufzudecken, bevor die Sensoren in kritischen Energiesektoren eingesetzt werden.

Durch die Aufrechterhaltung einer strengen thermischen Konsistenz ermöglichen diese Öfen den Forschern, Signalabweichungen und Alterungsmechanismen zu quantifizieren, die erst über längere Zeiträume auftreten. Dieser Prozess ist unerlässlich für die Validierung der langfristigen strukturellen Integrität der Sensorverpackung gegenüber thermischer Belastung.

Erstellung kontrollierter extremer Umgebungen

Simulation industrieller Bedingungen

Die Kernfunktion des Ofens besteht darin, die rauen thermischen Umgebungen des Energiesektors zu replizieren.

Anstatt nur zu heizen, bietet der Ofen eine stabile, gleichmäßige Zone, die die spezifischen Betriebstemperaturen von Industriemaschinen oder Energieerzeugungssystemen nachahmt.

Langfristige konstante Erwärmung

Zuverlässigkeitsprüfungen erfordern mehr als einen momentanen Temperaturanstieg; sie erfordern Ausdauer.

Der Rohröfen erfüllt die Aufgabe, einen bestimmten Temperatursollwert über längere Zeiträume aufrechtzuerhalten. Diese anhaltende Exposition ist der einzige Weg, um zeitabhängige Degradation in den Glasfasern aufzudecken.

Quantifizierung der Sensorzuverlässigkeit

Messung von Alterungseffekten

Hohe Temperaturen beschleunigen den natürlichen Alterungsprozess von optischen Fasern.

Durch die Verwendung des Ofens zur Beschleunigung dieser Zeitachse können Forscher physikalische Veränderungen in der Faserstruktur beobachten. Diese Daten werden verwendet, um die gesamte Lebensdauer des Sensors unter normalen Betriebsbedingungen vorherzusagen.

Identifizierung von Driftmerkmalen

Sensoren verlieren oft an Genauigkeit, wenn sie über lange Zeiträume Hitze ausgesetzt sind, ein Phänomen, das als "Drift" bezeichnet wird.

Der Ofen schafft eine Basiseinrichtung, in der diese Drift isoliert und quantifiziert werden kann. Das Verständnis dieser Merkmale ist unerlässlich für die Kalibrierung von Sensoren, um sicherzustellen, dass die von ihnen gemeldeten Daten über Jahre hinweg korrekt bleiben.

Bewertung der Verpackungsbeständigkeit

Testen von thermischen Ausdehnungsunterschieden

Die "Verpackung" (z. B. Quarzrohre) schützt die empfindliche Faser, aber verschiedene Materialien dehnen sich beim Erhitzen unterschiedlich aus.

Der Ofen testet, ob das Verpackungsmaterial mit der thermischen Ausdehnung der Faser selbst übereinstimmt. Wenn der Ofen eine Diskrepanz aufdeckt, könnte die resultierende Spannung zu Signalverlust oder physikalischem Bruch führen.

Validierung des mechanischen Schutzes

Der Ofen stellt sicher, dass die Verpackung ihre chemische Stabilität und mechanische Festigkeit bei erhöhten Temperaturen (oft bis zu 600 °C) beibehält.

Diese Aufgabe bestätigt, dass die Schutzschicht nicht degradiert oder externe Verunreinigungen die inneren Mikrostrukturen der Sensorprobe beschädigen können.

Verständnis der Kompromisse

Statische vs. dynamische Simulation

Während ein Rohröfen für thermische Tests hervorragend geeignet ist, bietet er im Allgemeinen eine statische Umgebung.

Er simuliert Hitze perfekt, berücksichtigt aber keine mechanischen Vibrationen oder Druckänderungen, die in realen Industriemaschinen häufig vorkommen. Er isoliert die thermische Variable, ist aber kein umfassender Feldtest.

Zeitaufwand

Zuverlässigkeitsprüfungen sind naturgemäß zeitaufwendig.

Da die technologische Aufgabe die "langfristige" Erwärmung beinhaltet, kann die Beschaffung umsetzbarer Daten Tage oder Wochen dauern. Dies erfordert erhebliche Energieverbräuche und bindet Laborgeräte über längere Zeiträume für einen einzelnen Datensatz.

Die richtige Wahl für Ihr Ziel treffen

Um den maximalen Nutzen aus Ihrem Testprozess zu ziehen, richten Sie Ihre Ofennutzung an Ihrem spezifischen Forschungsziel aus:

- Wenn Ihr Hauptaugenmerk auf der Lebenszyklusvorhersage liegt: Priorisieren Sie langfristige konstante Heizzyklen, um Alterungskurven genau zu modellieren und Fehlerpunkte vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Konzentrieren Sie sich auf Hochtemperatur-Stabilitätstests, um sicherzustellen, dass Ihre Verpackungsmaterialien (wie Quarz) die Faser durch thermische Fehlanpassung nicht belasten.

Zuverlässigkeit bedeutet nicht nur, Hitze zu überstehen; es bedeutet, dabei Präzision zu wahren.

Zusammenfassungstabelle:

| Aufgabenkategorie | Spezifische technologische Funktion | Auswirkungen auf die Forschung |

|---|---|---|

| Umgebungssimulation | Langfristige konstante Erwärmung & thermische Stabilität | Nachahmung rauer industrieller Bedingungen zur Aufdeckung von Fehlermodi |

| Zuverlässigkeitsquantifizierung | Messung von Alterungseffekten und Signalabweichungen | Vorhersage der Lebensdauer und Kalibrierung der Sensorgenauigkeit über die Zeit |

| Verpackungsbewertung | Test auf thermische Ausdehnungsunterschiede | Validierung der strukturellen Integrität und des mechanischen Schutzes |

| Materialvalidierung | Chemische & mechanische Hochtemperaturstabilität | Sicherstellung, dass Schutzschichten Schäden an internen Sensoren verhindern |

Verbessern Sie Ihre Sensorforschung mit KINTEK Precision

Stellen Sie die Zuverlässigkeit Ihrer Glasfasertechnologie mit Hochleistungs-Wärmelösungen sicher. Mit Experten in F&E und Fertigung bietet KINTEK eine breite Palette von Muffelöfen, Rohröfen, Drehrohröfen, Vakuumöfen und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Egal, ob Sie langfristige Alterungsstudien durchführen oder Materialausdehnungen testen, unsere Hochtemperaturöfen bieten die gleichmäßige Wärmeregelung, die Sie für genaue, wiederholbare Ergebnisse benötigen.

Bereit, Ihren Testprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Stephan Krenek, K. Anhalt. Fibre-optic thermometry to support the clean energy transition. DOI: 10.1515/teme-2025-0044

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine bestimmte Stickstoffdurchflussrate in einem Rohrofen während der Carbonisierung von PVDF notwendig?

- Was ist die Funktion eines schnell reagierenden photoelektrischen Sensor-Systems? Präzise Zündzeitpunktbestimmung in Rohröfen

- Warum ist es notwendig, ein Vakuum im Inneren der Röhre aufrechtzuerhalten? Um einen kontrollierten Elektronenfluss zu ermöglichen

- Was ist der Zweck der Vorbehandlung von Saphirsubstraten in einem Röhrenofen? Optimieren Sie die Grundlage für Ihr Epitaxie-Wachstum

- Welche metallurgischen Prozesse werden in Horizontalöfen durchgeführt? Präzise Wärmebehandlung und Sintern entdecken

- Wie wirkt sich das gleichmäßige Wärmefeld eines vertikalen Röhrenwiderstandsofens auf Phasengleichgewichtsexperimente aus?

- Was ist die Funktion eines industriellen Röhrenofens bei der sekundären Biomasseverkokung? Präzision erreichen.

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung