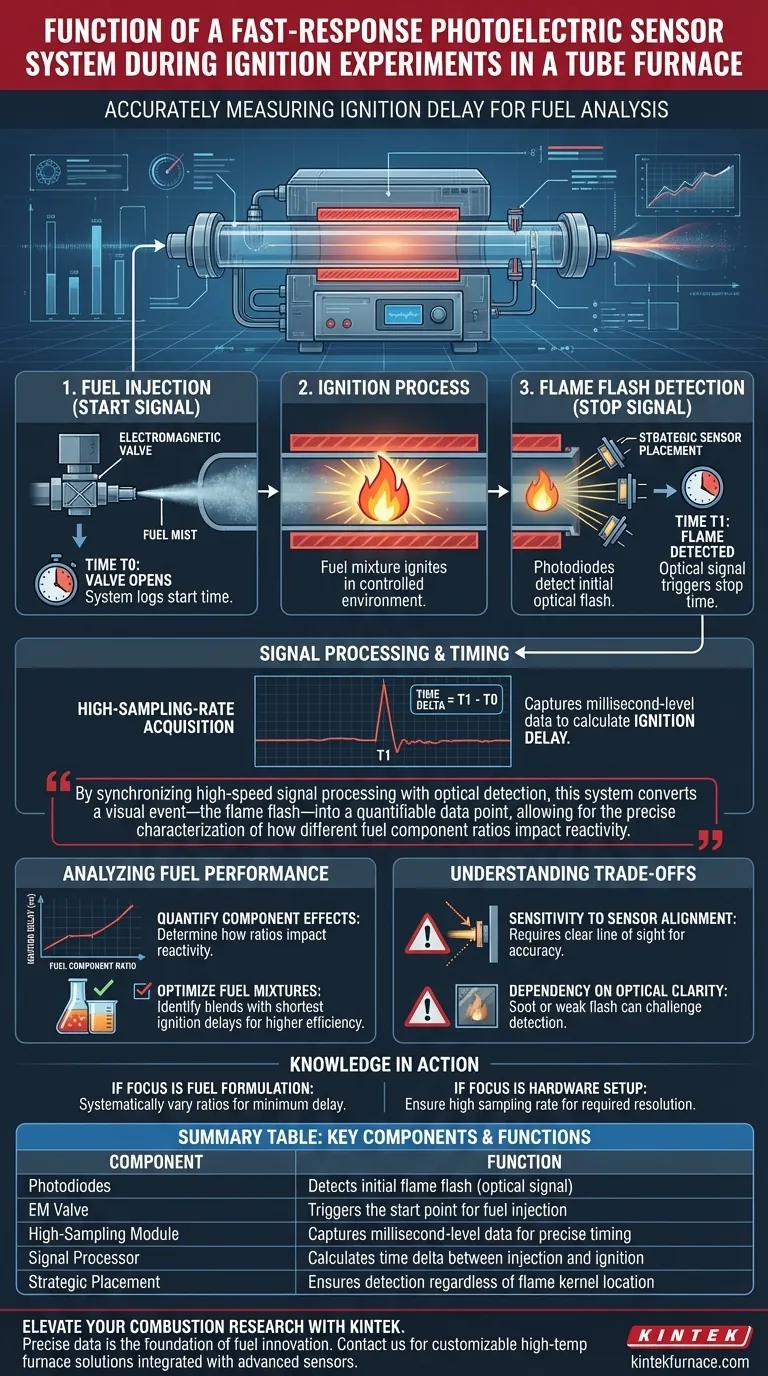

Die Hauptfunktion eines schnell reagierenden photoelektrischen Sensor-Systems besteht darin, die Zündverzögerung von Kraftstoffen während Verbrennungsexperimenten genau zu messen. Durch den Einsatz strategisch platzierter Fotodioden zur Erfassung des anfänglichen Flammenscheins erfasst das System das präzise Zeitintervall zwischen dem Öffnen des Kraftstoffeinspritzventils und dem Einsetzen der Verbrennung.

Durch die Synchronisierung von Hochgeschwindigkeits-Signalverarbeitung mit optischer Detektion wandelt dieses System ein visuelles Ereignis – den Flammenschein – in einen quantifizierbaren Datenpunkt um, was eine präzise Charakterisierung ermöglicht, wie sich unterschiedliche Kraftstoffkomponentenverhältnisse auf die Reaktivität auswirken.

Die Mechanik der Messung

Strategische Sensorplatzierung

Um sicherzustellen, dass keine Daten verloren gehen, sind Fotodioden an mehreren Stellen in der Brennkammer positioniert.

Diese Mehrpunktkonfiguration stellt sicher, dass das System das Zündsignal unabhängig davon erfasst, wo genau der Flammenkern zuerst im Rohr entsteht.

Erfassung des Blitzsignals

Das zentrale Funktionsprinzip beruht auf optischer Überwachung. Die Sensoren sind so abgestimmt, dass sie die spezifischen Blitzsignale erfassen, die in dem Moment erzeugt werden, in dem die Kraftstoffeinspritzung in die Verbrennung übergeht.

Diese optische Detektion dient als kritisches "Stopp"-Signal für den Zeitmessmechanismus des Systems.

Signalverarbeitung und Zeitmessung

Erfassung mit hoher Abtastrate

Da die Zündung in Millisekunden erfolgt, sind Standard-Aufzeichnungsgeschwindigkeiten nicht ausreichend.

Das System verwendet Signalverarbeitungs- und Datenerfassungsmodule mit hoher Abtastrate. Diese hohe Auflösung ist notwendig, um die winzigen Zeitunterschiede zwischen mechanischer Aktion und chemischer Reaktion zu erfassen.

Berechnung der Zeitdifferenz

Das System verbindet logisch zwei unterschiedliche Ereignisse: das Öffnen des Elektromagnetventils (Beginn der Kraftstoffeinspritzung) und den Empfang des optischen Flammensignals.

Die zwischen diesen beiden Ereignissen verstrichene Zeit wird berechnet, um die Zündverzögerung zu bestimmen.

Analyse der Kraftstoffleistung

Quantifizierung von Komponenteneffekten

Das ultimative Ziel dieser Einrichtung ist nicht nur zu sehen, *ob* der Kraftstoff brennt, sondern *wie schnell*.

Durch die Quantifizierung der Zündverzögerung können Forscher feststellen, wie sich die Änderung der Verhältnisse verschiedener Komponenten in einem Verbundkraftstoff auf seine Leistung auswirkt.

Optimierung von Kraftstoffmischungen

Diese Daten ermöglichen einen empirischen Vergleich.

Sie ermöglicht es Wissenschaftlern, zu identifizieren, welche spezifischen Kraftstoffmischungen die kürzesten Zündverzögerungen aufweisen, was auf eine höhere Reaktivität und potenziell eine bessere Verbrennungseffizienz hindeutet.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Sensor-Ausrichtung

Die Genauigkeit des Systems hängt stark von der "Sichtlinie" der Fotodioden ab.

Wenn Sensoren blockiert oder schlecht positioniert sind, kann es zu einer leichten Verzögerung zwischen der tatsächlichen Zündung und der Detektion kommen, was zu Fehlern bei der Berechnung der Verzögerung führt.

Abhängigkeit von der optischen Klarheit

Da das System photoelektrisch ist, ist es vollständig auf die Lichterkennung angewiesen.

Faktoren, die das Licht verdecken, wie z. B. starke Rußablagerungen auf den Sensorfenstern oder extrem schwache Anfangsflammen, können die Fähigkeit des Systems, das "Stopp"-Signal genau auszulösen, beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert eines schnell reagierenden photoelektrischen Systems in Ihren Experimenten zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffformulierung liegt: Verwenden Sie die Daten zur Zündverzögerung, um die Komponentenverhältnisse systematisch zu variieren, bis Sie die geringstmögliche Verzögerungszeit erreichen.

- Wenn Ihr Hauptaugenmerk auf der Hardware-Einrichtung liegt: Stellen Sie sicher, dass Ihr Datenerfassungsmodul eine Abtastrate aufweist, die hoch genug ist, um die spezifischen Zeitskalen (Millisekunden oder Mikrosekunden) zu erfassen, die für Ihren Kraftstofftyp relevant sind.

Dieses System wandelt letztendlich die komplexe Physik der Zündung in eine einzige, präzise Metrik um, die zu einer besseren Kraftstoffentwicklung führt.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Fotodioden | Erfasst den anfänglichen Flammenschein (optisches Signal) |

| EM-Ventil | Löst den Startpunkt für die Kraftstoffeinspritzung aus |

| Hochabtastmodul | Erfasst Daten im Millisekundenbereich für präzise Zeitmessung |

| Signalprozessor | Berechnet die Zeitdifferenz zwischen Einspritzung und Zündung |

| Strategische Platzierung | Gewährleistet die Erkennung unabhängig vom Standort des Flammenkerns |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK

Präzise Daten sind die Grundlage für Kraftstoffinnovationen. Bei KINTEK verstehen wir, dass Zündexperimente absolute Genauigkeit und Hochgeschwindigkeitszuverlässigkeit erfordern. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um fortschrittliche Sensortechnologien wie schnell reagierende photoelektrische Systeme zu integrieren.

Ob Sie Kraftstoffmischungen optimieren oder Reaktionskinetiken erforschen, unsere spezialisierten Hochtemperatur-Laböfen bieten die stabile, kontrollierte Umgebung, die Ihre Arbeit erfordert.

Bereit, Ihre thermische Verarbeitung zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche verschiedenen Heizmethoden gibt es in Rohröfen und welche entsprechenden Temperaturbereiche haben sie?

- Was ist die Funktion eines Rohrofens bei der thermischen Oxidation der Ti6Al4V-Legierung? Verbesserung von Härte und Verschleißfestigkeit

- Für welche Wärmebehandlungsprozesse kann ein 70-mm-Rohrofen verwendet werden? Wesentlicher Leitfaden für die Materialverarbeitung

- Was sind die Merkmale von Mehrzonen-Rohröfen? Entriegeln Sie präzises Heizen für Ihr Labor

- Was sind die technischen Vorteile der Verwendung von SPS gegenüber Röhrenöfen für SiC? Erzielen Sie überlegene SiC-Eigenschaften

- Wie verbessert die Luftglühung in einem Rohrofen die Leistung von TiO2-Nanoröhren? Steigerung der Kristallinität und Leitfähigkeit

- Welche kritischen Umgebungsbedingungen bietet eine Rohröfen für das thermische Cycling von vulkanischem Gestein? Expertenratgeber

- Wie wird ein Quarzrohr-Ofen für den Vakuumbetrieb konstruiert? Entdecken Sie Schlüsselelemente des Designs für die Hochtemperatur-Vakuumverarbeitung