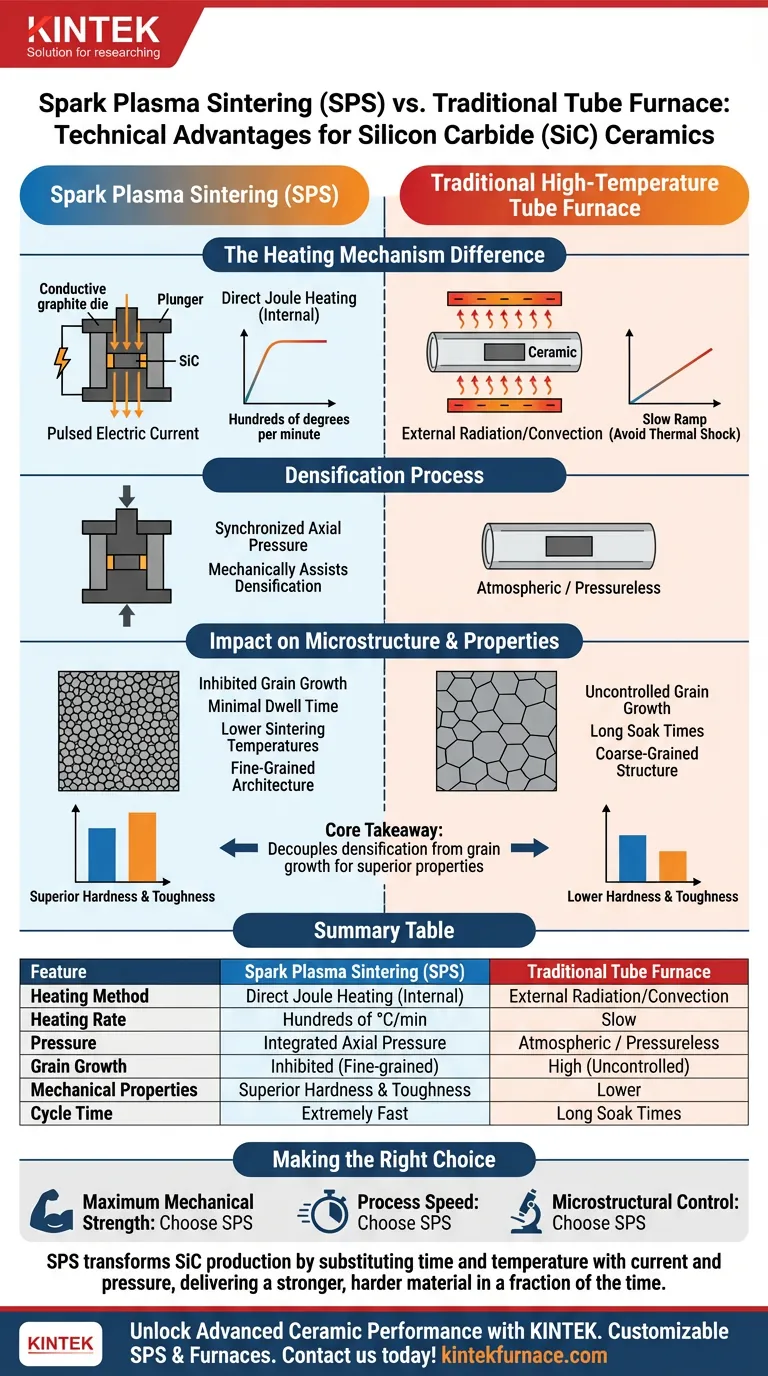

Spark Plasma Sintering (SPS) verändert den Verdichtungsprozess grundlegend im Vergleich zu herkömmlichen Methoden, indem es die Art und Weise der Wärmeerzeugung verändert. Während ein Standard-Hochtemperatur-Röhrenofen externe Heizelemente verwendet, um Proben durch Strahlung und Konvektion zu erhitzen, treibt ein SPS-System gepulsten elektrischen Strom direkt durch die Form und die Siliziumkarbid (SiC)-Probe selbst. Dieser direkte Heizmechanismus, kombiniert mit gleichzeitigem Druck, ermöglicht extrem schnelle Aufheizraten – oft Hunderte von Grad pro Minute –, was eine vollständige Verdichtung bei niedrigeren Temperaturen und in deutlich kürzerer Zeit ermöglicht.

Kernbotschaft

Der entscheidende Vorteil von SPS für Siliziumkarbid ist die Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die schnelle Erzielung einer hohen Dichte bei niedrigeren Temperaturen bewahrt SPS eine feinkörnige Mikrostruktur, was direkt zu Keramiken mit überlegener Härte und Bruchzähigkeit führt, die herkömmliche Öfen nicht ohne Weiteres reproduzieren können.

Der Unterschied im Heizmechanismus

Direkte Joulesche Wärme vs. externe Strahlung

In einem herkömmlichen Röhrenofen muss die Wärme von den äußeren Elementen durch die Röhre und schließlich in die Probe gelangen. SPS eliminiert diese thermische Verzögerung. Durch die Leitung von gepulstem Strom direkt durch die Form und die SiC-Probe erzeugt das System intern Joulesche Wärme.

Extreme Aufheizraten

Der interne Heizmechanismus ermöglicht es SPS-Systemen, Aufheizraten von mehreren hundert Grad pro Minute zu erreichen. Dies ist eine dramatische Steigerung gegenüber den langsamen Aufheizzeiten, die Röhrenöfen benötigen, um thermische Schocks oder ungleichmäßige Erwärmung zu vermeiden.

Synchronisierter Druck

Im Gegensatz zu einem Standard-Röhrenofen, der typischerweise bei atmosphärischem Druck arbeitet, nutzt SPS einen Druckmechanismus. Das System übt während der Heizphase eine axiale Kraft auf die Form aus, die die Verdichtung des SiC-Pulvers mechanisch unterstützt.

Auswirkungen auf die Mikrostruktur

Hemmung des Kornwachstums

Eine der größten Herausforderungen bei der Verarbeitung von SiC besteht darin, dass hohe Temperaturen normalerweise unkontrolliertes Kornwachstum auslösen, was das Material schwächt. Da SPS das Material so schnell erhitzt, verbringt das SiC nur minimale Zeit bei den Spitzentemperaturen, bei denen eine Vergröberung auftritt.

Niedrigere Sintertemperaturen

Die Kombination aus direktem gepulstem Strom und mechanischem Druck ermöglicht die Verdichtung von SiC bei Temperaturen, die niedriger sind als die, die bei der konventionellen drucklosen Sinterung erforderlich sind. Dieses geringere thermische Budget schützt die Mikrostruktur weiter vor Degradation.

Feinkörnige Architektur

Das Ergebnis von schnellem Brennen und reduzierter Verweilzeit ist ein Endprodukt mit einer feinkörnigen Struktur. Die Körner haben einfach nicht die Zeit oder thermische Energie, um zu verschmelzen und groß zu werden, wie sie es während der langen Haltezeiten eines Röhrenofenzyklus tun würden.

Resultierende Materialeigenschaften

Verbesserte Bruchzähigkeit

Die mikrostrukturellen Vorteile von SPS übertragen sich direkt auf die mechanische Leistung. Die feinkörnige Struktur schafft einen komplexeren Weg für die Rissausbreitung und erhöht die Bruchzähigkeit der Keramik erheblich.

Überlegene Härte

Da das Material eine hohe relative Dichte ohne Kompromisse durch große, grobe Körner erreicht, weist das fertige SiC-Produkt eine überlegene Härte im Vergleich zu Proben auf, die in herkömmlichen Heizumgebungen hergestellt wurden.

Verständnis der Kompromisse

Komplexität der Einrichtung

Während ein Röhrenofen ein relativ passives Instrument ist, ist SPS ein komplexes dynamisches System. Es erfordert die gleichzeitige Verwaltung von Hochstrompulsen und mechanischem Druck, was eine präzise Synchronisation erfordert, die bei einfachen thermischen Zyklen nicht gegeben ist.

Abhängigkeit von der Form

Die Referenzen heben hervor, dass der Strom durch die „Form und Probe“ fließt. Im Gegensatz zu einem Röhrenofen, in dem Proben oft frei in Schalen oder Tiegeln platziert werden können, erfordert SPS eine leitfähige Matrizenkonstruktion (typischerweise Graphit), um die Wärme- und Druckanwendung zu erleichtern, was geometrische Einschränkungen für das Endteil mit sich bringen kann.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie sich zwischen diesen beiden Technologien für Ihre spezifische Anwendung entscheiden, berücksichtigen Sie diese Faktoren:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Wählen Sie SPS. Die Fähigkeit, Kornwachstum zu hemmen und gleichzeitig die Dichte zu maximieren, liefert die höchste Härte und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Wählen Sie SPS. Die Aufheizraten von Hunderten von Grad pro Minute reduzieren die Gesamtzykluszeiten im Vergleich zum herkömmlichen Brennen erheblich.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturkontrolle liegt: Wählen Sie SPS. Es ermöglicht Ihnen, die Zwischen-Temperaturbereiche zu umgehen, in denen unerwünschte Kornvergröberung typischerweise die interne Struktur der Keramik zerstört.

Zusammenfassung: SPS revolutioniert die Produktion von Siliziumkarbid, indem Zeit und Temperatur durch Strom und Druck ersetzt werden, was zu einem stärkeren, härteren Material in einem Bruchteil der Zeit führt.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditioneller Röhrenofen |

|---|---|---|

| Heizmethode | Direkte Joulesche Wärme (intern) | Externe Strahlung/Konvektion |

| Aufheizrate | Hunderte von Grad pro Minute | Langsam (um thermische Schocks zu vermeiden) |

| Druck | Integrierter axialer Druck | Atmosphärisch / Drucklos |

| Kornwachstum | Gehemmt (feinkörnig) | Hoch (unkontrollierte Vergröberung) |

| Mechanische Eigenschaften | Überlegene Härte & Zähigkeit | Niedriger (aufgrund von Kornwachstum) |

| Zykluszeit | Extrem schnell | Lange Haltezeiten erforderlich |

Entfesseln Sie fortschrittliche Keramikperformance mit KINTEK

Maximieren Sie das Potenzial Ihrer Materialien mit unseren hochmodernen Sinterlösungen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Spark Plasma Sintering (SPS)-Systeme, Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen anpassbar sind. Ob Sie maximale mechanische Festigkeit oder präzise Mikrostrukturkontrolle in Siliziumkarbid anstreben, unser technisches Team steht bereit, um Ihnen bei der Auswahl des idealen Hochtemperatur-Ofens zur Verbesserung Ihrer Forschung zu helfen.

Bereit, Ihre Materialverarbeitung zu transformieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum wird ein Rohrofen für das Entbindern von Kaolinkeramik-Grünkörpern benötigt? Gewährleistung der strukturellen Integrität & Kontrolle

- Was ist ein Aluminiumoxid-Rohrofen? Essentiell für Hochtemperatur-, kontaminationsfreie Materialverarbeitung

- Für welche Anwendungen eignen sich Rohröfen? Ideal für präzise thermische Prozesse im Labor

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Was sind die Hauptmerkmale der Temperaturregelung in einem Vakuumrohröfen? Präzises Heizen für fortschrittliche Materialien erreichen

- Welche technischen Bedingungen bietet eine Vakuumrohr-Ofen für Kohlenstoff-Xerogel? Beherrschen Sie Hochleistungs-Karbonisierung

- Was sind die Haupteinsatzgebiete einer Fallrohr-Ofen?

- Was sind die thermischen Leistungsvorteile von Vakuumrohröfen? Erreichen Sie eine schnellere und reinere Wärmebehandlung