Im Kern werden Mehrzonen-Rohröfen durch mehrere, unabhängig gesteuerte Heizzonen entlang der Länge des Prozessrohres definiert. Zu den Hauptmerkmalen gehören fortschrittliche Steuerungen mit Master/Slave-Programmierung, unabhängige Übertemperatursicherungen und die Fähigkeit, sehr hohe Temperaturen zu erreichen. Dieses Design bietet eine überlegene Kontrolle über das thermische Profil im Ofen.

Der grundlegende Vorteil eines Mehrzonenofens ist seine Vielseitigkeit. Er kann so konfiguriert werden, dass er entweder einen hochpräzisen Temperaturgradienten oder eine längere, stabilere, gleichmäßige Temperaturzone erzeugt, als es mit einem Einzonenofen möglich ist.

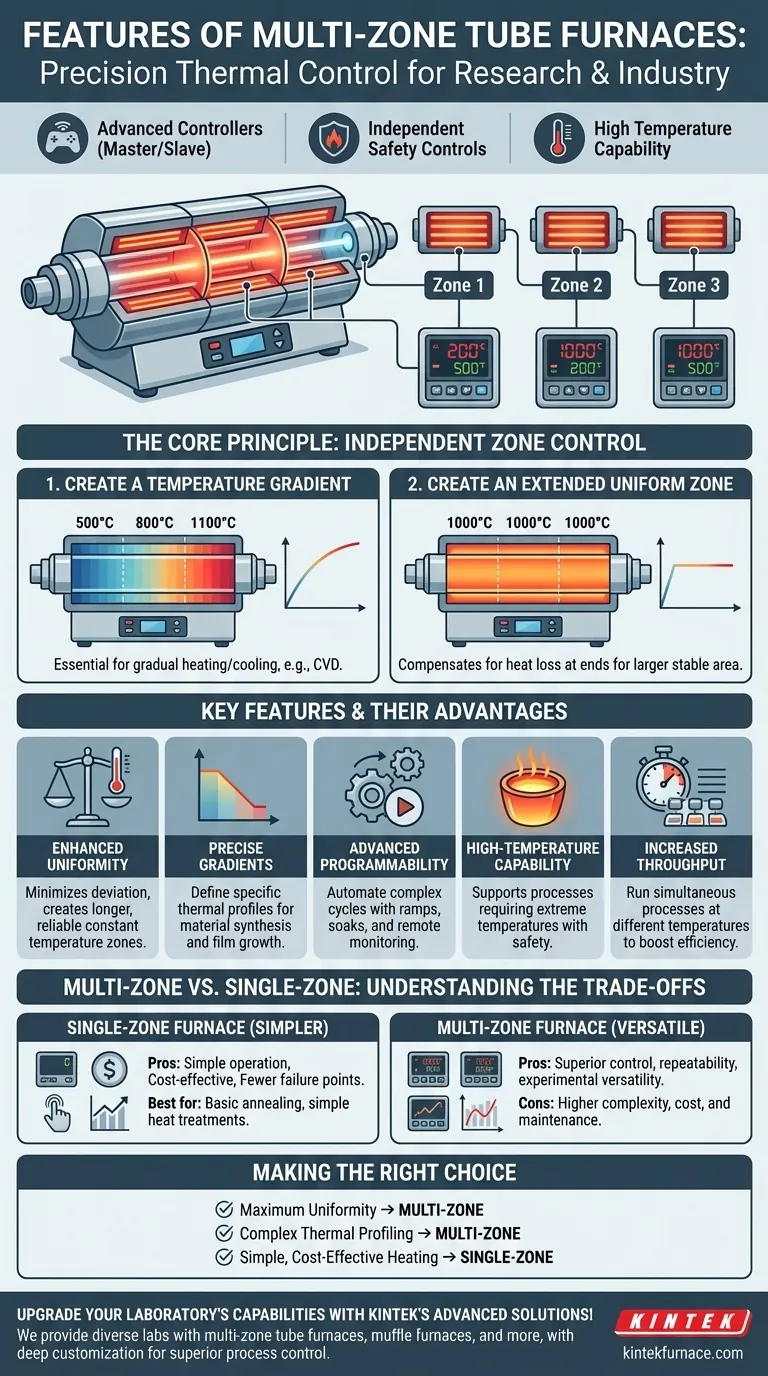

Das Grundprinzip: Unabhängige Zonensteuerung

Ein Mehrzonenofen geht über das einfache „An/Aus“-Heizen eines Einzonenmodells hinaus. Er teilt die beheizte Länge in unterschiedliche Abschnitte, jeder mit seinem eigenen Thermoelement und seiner eigenen Steuerung.

Was „Mehrzonen“ bedeutet

Jede Zone wirkt wie ein kleiner, unabhängiger Ofen. Dies ermöglicht es Ihnen, gleichzeitig unterschiedliche Temperaturen auf verschiedene Abschnitte Ihrer Probe anzuwenden.

Übliche Konfigurationen sind Zwei- oder Drei-Zonen, aber für hochspezialisierte Anwendungen können auch mehr verwendet werden.

Die beiden primären Betriebsmodi

Die unabhängigen Zonen ermöglichen zwei leistungsstarke Fähigkeiten, die während eines einzigen Prozesses gegenseitig ausgeschlossen sind.

Erstens können Sie einen Temperaturgradienten erzeugen, bei dem jede Zone auf eine andere Temperatur eingestellt wird. Dies ist unerlässlich für Prozesse, die ein schrittweises Heiz- oder Kühlprofil entlang der Probenlänge erfordern.

Zweitens können Sie eine erweiterte gleichmäßige Zone erzeugen. Indem alle Zonen auf dieselbe Temperatur eingestellt werden, gleicht der Ofen aktiv den Wärmeverlust an den Enden aus, was zu einem größeren und stabileren Bereich konstanter Temperatur führt.

Hauptmerkmale und ihre Vorteile

Die physikalische Konstruktion eines Mehrzonenofens ermöglicht spezifische Vorteile, die die Prozessqualität, Effizienz und Wiederholbarkeit verbessern.

Verbesserte Temperaturgleichmäßigkeit

Wenn alle Zonen auf dieselbe Temperatur eingestellt sind, arbeiten die Endzonen stärker, um den natürlichen Wärmeverlust auszugleichen. Dies minimiert die Temperaturabweichung und erzeugt eine längere, zuverlässigere Zone mit konstanter Temperatur für Ihre Probe.

Präzise Temperaturgradienten

Für Prozesse wie die chemische Gasphasenabscheidung (CVD) ist die Fähigkeit, eine spezifische Temperaturrampe einzustellen, von entscheidender Bedeutung. Die Mehrzonensteuerung ermöglicht es Ihnen, das für das Filmbildung oder die Materialsynthese erforderliche thermische Profil genau zu definieren.

Fortschrittliche Programmierbarkeit und Automatisierung

Diese Öfen verfügen über hochentwickelte digitale Steuerungen, die eine präzise Schrittprogrammierung ermöglichen. Sie können komplexe Wärmebehandlungszyklen mit mehreren Aufheiz- und Haltephasen automatisieren, oft mit Optionen für Fernüberwachung und Datenprotokollierung.

Gesteigerter Durchsatz und Effizienz

Ein einzelner Mehrzonenofen kann manchmal verwendet werden, um gleichzeitige Prozesse bei unterschiedlichen Temperaturen durchzuführen. Dies erhöht den experimentellen Durchsatz und minimiert Fehler, die beim Transfer von Proben zwischen verschiedenen Öfen auftreten können.

Die Abwägungen verstehen: Mehrzone vs. Einzone

Obwohl leistungsstark, ist ein Mehrzonenofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse im Vergleich zu einem einfacheren Einzonenmodell ist entscheidend.

Wann Sie sich für eine Einzone entscheiden sollten

Für viele Anwendungen, die eine gleichmäßige Erwärmung erfordern, wie z. B. einfaches Tempern oder einfache Wärmebehandlungen, ist ein Einzonenofen vollkommen ausreichend. Sie sind einfacher zu bedienen, kostengünstiger und haben weniger potenzielle Fehlerquellen.

Der Komplexitätsfaktor

Die Vielseitigkeit eines Mehrzonenofens bringt ein höheres Maß an Komplexität in der Programmierung und Einrichtung mit sich. Das Erreichen eines perfekten Gradienten oder einer außergewöhnlich gleichmäßigen Zone erfordert sorgfältigere Kalibrierung und Planung.

Kosten und Wartung

Mit mehr Heizelementen, Steuerungen und Thermoelementen haben Mehrzonenöfen typischerweise einen höheren Anschaffungspreis und potenziell höhere langfristige Wartungskosten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich von den thermischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit über einen großen Bereich liegt: Ein Mehrzonenofen, der auf eine einzige Temperatur eingestellt ist, liefert überlegene Ergebnisse im Vergleich zu einem Einzonenmodell.

- Wenn Ihr Hauptaugenmerk auf komplexer thermischer Profilierung oder Gradienten liegt: Ein Mehrzonenofen ist unerlässlich für Prozesse wie CVD, Kristallwachstum und fortschrittliche Materialsynthese.

- Wenn Ihr Hauptaugenmerk auf einfacher, kostengünstiger, gleichmäßiger Erwärmung liegt: Ein Einzonenofen ist oft die praktischste und effizienteste Wahl für grundlegende Wärmebehandlungen.

Letztendlich ist die Entscheidung für einen Mehrzonenofen eine Investition in Prozesskontrolle, Wiederholbarkeit und experimentelle Vielseitigkeit.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Unabhängige Zonensteuerung | Ermöglicht präzise Temperaturgradienten oder erweiterte gleichmäßige Zonen für vielseitige Verarbeitung |

| Fortschrittliche Programmierbarkeit | Ermöglicht die Automatisierung komplexer Heizzyklen mit Fernüberwachung und Datenprotokollierung |

| Verbesserte Temperaturgleichmäßigkeit | Erzeugt größere, stabile gleichmäßige Zonen durch Kompensation von Wärmeverlusten |

| Fähigkeit zur Hochtemperaturerzeugung | Unterstützt Prozesse, die sehr hohe Temperaturen erfordern, mit Sicherheitskontrollen |

| Gesteigerter Durchsatz | Ermöglicht gleichzeitige Prozesse bei unterschiedlichen Temperaturen und steigert so die Effizienz |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und der Eigenfertigung versorgen wir diverse Labore mit Mehrzonen-Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Prozesskontrolle und Effizienz genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre thermischen Verarbeitungsworkflows verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung