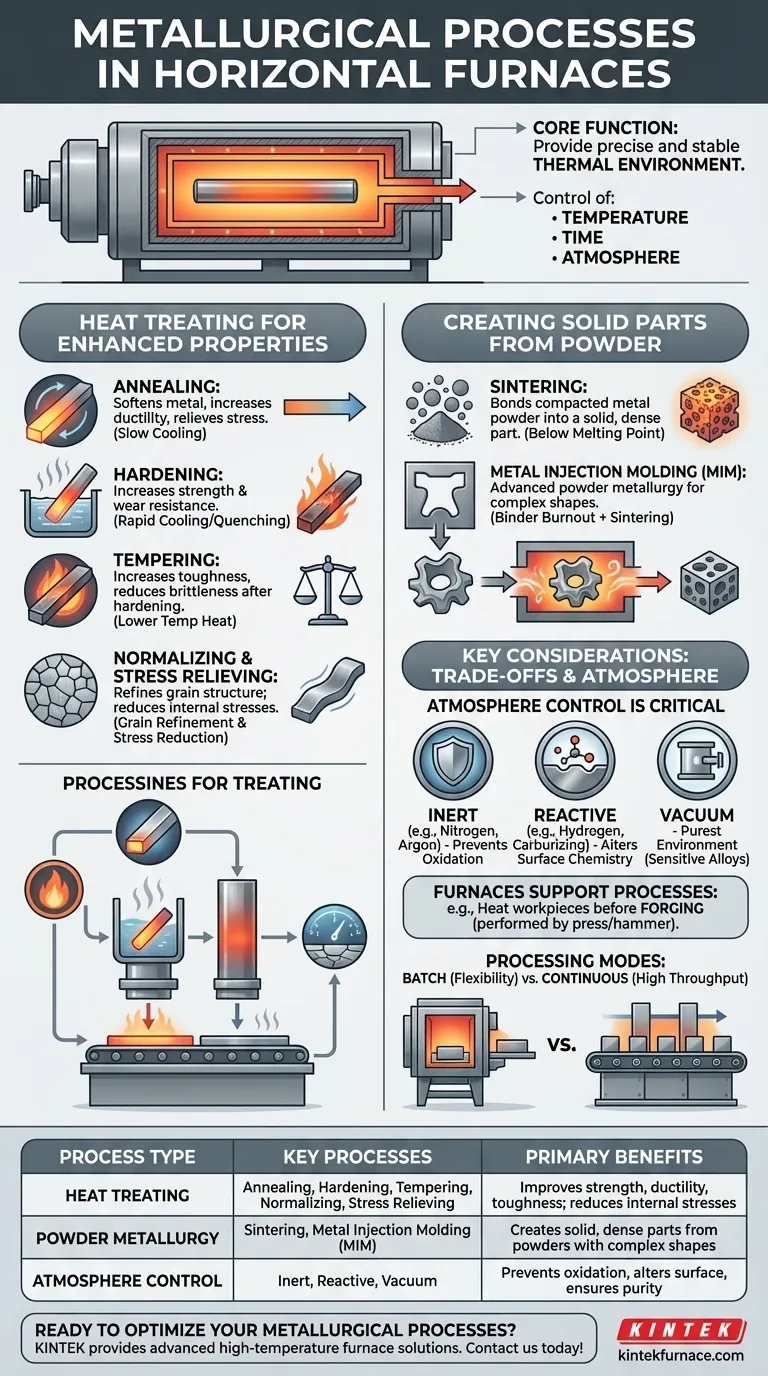

In der Metallurgie sind Horizontalöfen unverzichtbare thermische Arbeitspferde, die für eine Vielzahl von Prozessen eingesetzt werden, um die grundlegenden Eigenschaften von Metallen zu verändern. Die häufigsten Anwendungen umfassen Wärmebehandlungen wie Glühen, Härten und Anlassen sowie pulvermetallurgische Prozesse wie das Sintern. Diese Öfen bieten die kontrollierte, Hochtemperaturumgebung, die notwendig ist, um die interne Mikrostruktur eines Materials zu modifizieren und seine Leistungsfähigkeit zu verbessern.

Die Kernfunktion eines Horizontalofens besteht nicht darin, einen einzelnen Prozess durchzuführen, sondern eine präzise und stabile thermische Umgebung zu schaffen. Der spezifische metallurgische Prozess, der durchgeführt werden kann, wird letztendlich durch die Fähigkeit des Ofens bestimmt, Temperatur, Zeit und – am wichtigsten – seine interne Atmosphäre zu kontrollieren.

Die Hauptrolle: Wärmebehandlung zur Verbesserung der Eigenschaften

Wärmebehandlung umfasst eine Reihe von Prozessen, bei denen feste Metalle unter strenger Kontrolle erhitzt und abgekühlt werden, um gewünschte mechanische Eigenschaften zu erzielen. Ziel ist es, die Mikrostruktur des Materials zu verändern, ohne seine Form zu beeinträchtigen.

Glühen

Glühen ist ein Prozess, bei dem ein Metall auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird. Dies macht das Metall weicher, erhöht seine Duktilität und erleichtert die Bearbeitung oder Formgebung. Es baut auch innere Spannungen ab, die sich während früherer Fertigungsschritte aufgebaut haben könnten.

Härten

Härten wird verwendet, um die Festigkeit und Verschleißfestigkeit eines Metalls, insbesondere von Stahl, zu erhöhen. Das Material wird auf eine hohe Temperatur erhitzt, um seine innere Struktur umzuwandeln, gefolgt von einem schnellen Abkühlprozess, bekannt als Abschrecken. Dies fixiert eine harte, spröde Mikrostruktur.

Anlassen

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch. Anlassen ist eine sekundäre, bei niedrigerer Temperatur durchgeführte Wärmebehandlung nach dem Härten. Es reduziert einen Teil der übermäßigen Härte und Sprödigkeit und erhöht die Gesamtzähigkeit des Materials.

Normalisieren und Spannungsarmglühen

Normalisieren ist ein Prozess, der die Korngröße von Stahl verfeinert, um seine Zähigkeit und Bearbeitbarkeit zu verbessern. Das Spannungsarmglühen verwendet niedrigere Temperaturen, um innere Spannungen zu reduzieren, die durch Schweißen, Bearbeiten oder Kaltumformung verursacht wurden, wodurch das Risiko von Verformungen oder Rissen im späteren Lebenszyklus des Teils minimiert wird.

Herstellung fester Teile aus Pulver

Horizontalöfen sind auch zentral für die Pulvermetallurgie, ein Bereich, in dem Teile aus Metallpulvern und nicht aus geschmolzenem Metall hergestellt werden.

Sintern

Sintern ist der Kernprozess der Pulvermetallurgie. Kompaktiertes Metallpulver wird in einem Ofen auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt. Bei dieser Temperatur verbinden sich die einzelnen Pulverpartikel miteinander und bilden ein festes, dichtes Teil, ohne jemals flüssig zu werden.

Metallpulverspritzguss (MIM)

Metallpulverspritzguss (MIM) ist eine fortgeschrittene Form der Pulvermetallurgie. Ein feines Metallpulver wird mit einem Bindemittel gemischt, in eine komplexe Form spritzgegossen und dann in einen Ofen gelegt. Der Ofenzyklus brennt zunächst das Bindemittel aus und sintert dann das Metallpulver zu einem endgültigen, festen Teil.

Die Kompromisse und wichtigen Überlegungen verstehen

Der einfache Begriff „Horizontalofen“ deckt eine Vielzahl von Geräten ab. Der spezifische Prozess, den Sie ausführen können, hängt vollständig von den Merkmalen und Einschränkungen des Ofens ab.

Atmosphärenkontrolle ist entscheidend

Viele Metalle reagieren bei hohen Temperaturen mit Sauerstoff und bilden eine unerwünschte Oxidschicht (Zunder). Einfache Öfen, die in Umgebungsluft betrieben werden, sind auf Prozesse beschränkt, bei denen dies akzeptabel ist. Fortgeschrittenere Prozesse erfordern eine präzise Atmosphärenkontrolle:

- Inerte Atmosphäre: Verwendung von Gasen wie Stickstoff oder Argon, um Oxidation zu verhindern.

- Reaktive Atmosphäre: Verwendung von Gasen wie Wasserstoff, Aufkohlungsgasen oder Nitriergasen, um die Oberflächenchemie des Teils bewusst zu verändern (z. B. Härten).

- Vakuum: Das Abpumpen aller Gase aus der Kammer sorgt für die reinste Umgebung, die für empfindliche Luft- und Raumfahrtlegierungen, das Hartlöten und Entgasen unerlässlich ist.

Öfen unterstützen, führen aber nicht alle Prozesse durch

Es ist entscheidend, die Rolle eines Ofens zu unterscheiden. Zum Beispiel könnte eine Referenz das Schmieden erwähnen. Ein Horizontalofen führt kein Schmieden durch; eine Presse oder ein Hammer tut dies. Die Rolle des Ofens besteht darin, das Metallwerkstück auf die richtige Temperatur zu erhitzen, bevor es zur Schmiede gebracht wird.

Batch- vs. kontinuierliche Verarbeitung

Horizontalöfen können für die Chargenverarbeitung ausgelegt werden, bei der eine einzelne Charge gleichzeitig verarbeitet wird, was eine hohe Flexibilität bietet. Sie können auch als Durchlauföfen (wie Band- oder Schuböfen) konfiguriert werden, bei denen Teile stetig durch verschiedene Temperaturzonen bewegt werden, was eine sehr hohe Durchsatzleistung in der Massenproduktion ermöglicht.

So wenden Sie dies auf Ihr Projekt an

Ihre Prozesswahl wird ausschließlich von Ihrem Endziel für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Festigkeit und Zähigkeit eines bestehenden Stahlteils liegt: Sie benötigen eine Abfolge von Härtungs- und Anlass-Wärmebehandlungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metallteil leichter zu bearbeiten oder zu formen: Der richtige Prozess ist das Glühen, um das Material zu erweichen und seine Duktilität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen, endkonturnahen Teils aus Metallpulver liegt: Ihr Prozess ist das Sintern, wahrscheinlich innerhalb eines pulvermetallurgischen oder MIM-Workflows.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochreaktiven Legierungen (wie Titan) oder dem Fügen von Teilen ohne Schweißen liegt: Sie benötigen einen Ofen mit Vakuum- oder hochreiner Inertgasatmosphärenfähigkeit für Prozesse wie Hartlöten oder Lösungsglühen.

Letztendlich ermöglicht Ihnen das Verständnis dieser metallurgischen Prozesse, den präzisen thermischen Zyklus auszuwählen, der erforderlich ist, um ein einfaches Metall in ein Hochleistungskomponente zu verwandeln.

Zusammenfassungstabelle:

| Prozessart | Schlüsselprozesse | Primäre Vorteile |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen, Normalisieren, Spannungsarmglühen | Verbessert Festigkeit, Duktilität, Zähigkeit und reduziert innere Spannungen |

| Pulvermetallurgie | Sintern, Metallpulverspritzguss (MIM) | Erzeugt feste, dichte Teile aus Metallpulvern mit komplexen Formen |

| Atmosphärenkontrolle | Inert, Reaktiv, Vakuum | Verhindert Oxidation, verändert die Oberflächenchemie und gewährleistet Reinheit für empfindliche Legierungen |

Bereit, Ihre metallurgischen Prozesse präzise zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Wärmebehandlung, Sintern oder spezialisierte Atmosphärenkontrolle benötigen, wir liefern zuverlässige, maßgeschneiderte Lösungen zur Steigerung Ihrer Materialleistung und Produktionseffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Projekte transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C