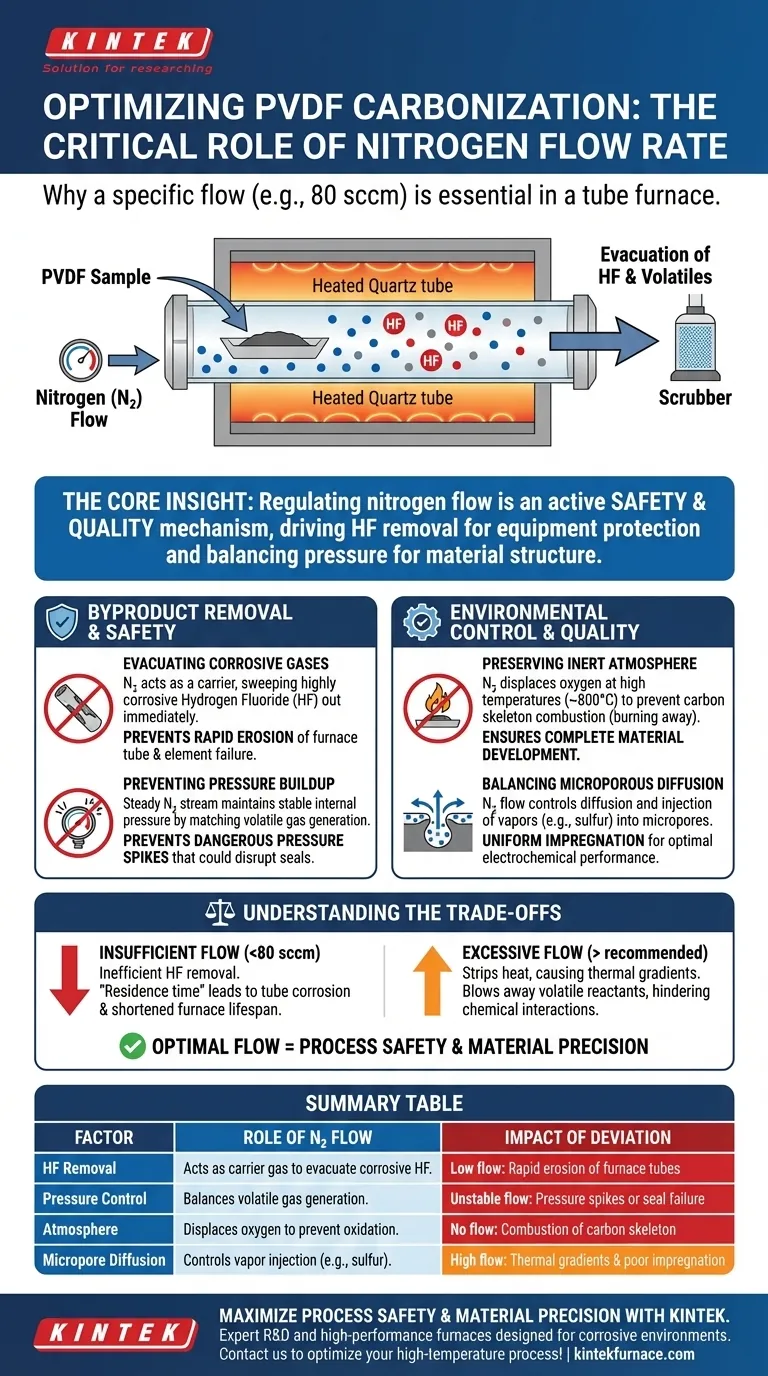

Die Aufrechterhaltung einer bestimmten Stickstoffdurchflussrate (z. B. 80 sccm) in einem Rohrofen ist unbedingt erforderlich, um die gefährlichen Nebenprodukte der Polyvinylidenfluorid (PVDF)-Zersetzung zu bewältigen. Seine Hauptfunktion besteht darin, als Trägergas zu wirken, das korrosives Fluorwasserstoff (HF)-Gas aktiv evakuiert, wodurch schwere Schäden an Ihrer Ausrüstung verhindert und der für eine gleichmäßige Carbonisierung erforderliche Innendruck stabilisiert wird.

Die Kernbotschaft Die Regulierung des Stickstoffflusses während der PVDF-Carbonisierung ist ein aktiver Sicherheits- und Qualitätskontrollmechanismus, nicht nur ein passiver Schutz. Er treibt die Entfernung von korrosivem HF-Gas an, um das Ofenrohr zu schützen, und gleicht den Innendruck aus, um die richtige Diffusion von Elementen in die mikroporöse Struktur des Materials zu gewährleisten.

Die entscheidende Rolle der Nebenproduktentfernung

Evakuierung korrosiver Gase

Wenn PVDF einer Hochtemperatur-Carbonisierung unterzogen wird, zersetzt es sich und setzt Fluorwasserstoff (HF) frei. Dies ist ein hochkorrosives Gas.

Ein berechneter Stickstofffluss wirkt als Trägermechanismus. Er spült das HF sofort nach seiner Entstehung aus der Heizzone.

Ohne diesen Fluss würde sich HF ansammeln, was zu einer schnellen Erosion des Ofenrohrs und einem möglichen Ausfall der Heizelemente führen würde.

Verhinderung von Druckaufbau

Die Zersetzung von PVDF setzt flüchtige Stoffe frei, die den Innendruck eines geschlossenen Systems erhöhen können.

Ein stetiger Stickstoffstrom hält einen stabilen Innendruck aufrecht. Er stellt sicher, dass das aus dem Rohr austretende Gasvolumen der Entstehung von flüchtigen Stoffen entspricht.

Dies verhindert gefährliche Druckspitzen, die die Dichtung stören oder das Quarz-/Keramikrohr beschädigen könnten.

Umweltkontrolle und strukturelle Integrität

Erhaltung der inerten Atmosphäre

Bei Temperaturen wie 800 °C ist Kohlenstoff sehr anfällig für Oxidation.

Der Stickstofffluss erzeugt eine streng inerte Schutzatmosphäre. Er verdrängt Sauerstoff und verhindert, dass das Kohlenstoffgerüst verbrennt, bevor es sich vollständig bildet.

Diese sauerstoffarme Umgebung ist entscheidend für die vollständige Entwicklung des Kohlenstoffmaterialgerüsts.

Ausgleich der mikroporösen Diffusion

Wenn Ihr Prozess die Injektion anderer Elemente (z. B. Schwefeldampf für Batterieanwendungen) beinhaltet, wird die Durchflussrate zu einer Stellgröße.

Der Gasfluss stellt sicher, dass die Diffusion und Injektion von Dämpfen in die mikroporösen Strukturen in einem ausgewogenen Zustand bleibt.

Dieses Gleichgewicht ermöglicht eine gleichmäßige Imprägnierung der Kohlenstoffporen, was für die elektrochemische Leistung des Endmaterials unerlässlich ist.

Verständnis der Kompromisse

Das Risiko eines unzureichenden Flusses

Wenn die Durchflussrate zu niedrig ist (unter den empfohlenen ca. 80 sccm), wird die Entfernung von HF ineffizient.

Dies führt zu einer "Verweilzeit", in der korrosive Gase mit den Rohrwandungen in Kontakt kommen, was die Lebensdauer Ihres Ofens erheblich verkürzt.

Das Risiko eines übermäßigen Flusses

Obwohl im primären Text nicht explizit detailliert, besagt der Standardbetrieb von Öfen, dass ein übermäßiger Fluss nachteilig sein kann.

Eine zu hohe Durchflussrate kann Wärme vom Probe entziehen und thermische Gradienten verursachen. Sie kann auch flüchtige Reaktanten zu schnell wegblasen und notwendige chemische Wechselwirkungen innerhalb der Mikroporen verhindern.

Die richtige Wahl für Ihren Prozess treffen

Um Ihre PVDF-Carbonisierung zu optimieren, müssen Sie die Durchflussrate an Ihre spezifischen Einschränkungen anpassen:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass die Durchflussrate ausreicht, um HF-Gas kontinuierlich abzuführen; andernfalls wird Ihr Ofenrohr schnell korrodieren.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Halten Sie einen streng stabilen Fluss aufrecht, um Druckschwankungen zu vermeiden, die die mikroporöse Struktur kollabieren oder eine ungleichmäßige Schwefeldiffusion verursachen könnten.

Konsistenz ist der Schlüssel: Eine stabile Durchflussrate schützt Ihre Hardware heute und gewährleistet morgen die Reproduzierbarkeit Ihres Materials.

Zusammenfassungstabelle:

| Faktor | Rolle des Stickstoffflusses | Auswirkung der Abweichung |

|---|---|---|

| HF-Entfernung | Wirkt als Trägergas zur Evakuierung von korrosivem HF | Niedriger Fluss: Schnelle Erosion von Ofenrohren |

| Druckkontrolle | Gleicht die Entstehung von flüchtigen Gasen aus | Instabiler Fluss: Druckspitzen oder Dichtungsversagen |

| Atmosphäre | Verdrängt Sauerstoff, um Oxidation zu verhindern | Kein Fluss: Verbrennung des Kohlenstoffgerüsts |

| Mikroporöse Diffusion | Kontrolliert die Dampfinjektion (z. B. Schwefel) | Hoher Fluss: Thermische Gradienten und schlechte Imprägnierung |

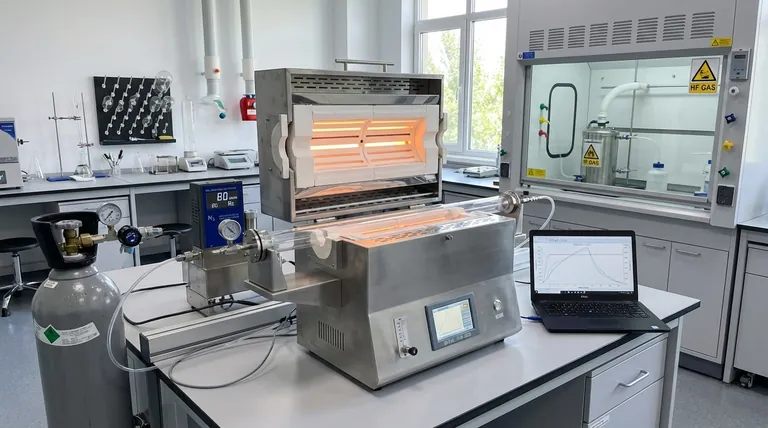

Maximieren Sie Prozesssicherheit und Materialpräzision mit KINTEK

Schützen Sie Ihre Investition und erzielen Sie überlegene Carbonisierungsergebnisse. Bei KINTEK verstehen wir, dass die Handhabung von Materialien wie PVDF eine präzise Kontrolle über Atmosphären und Nebenprodukte erfordert. Mit Unterstützung von F&E und Fertigungsexperten bieten wir Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumöfen, die speziell dafür entwickelt wurden, korrosiven Umgebungen standzuhalten und einen stabilen Gasfluss für einzigartige Laboranforderungen aufrechtzuerhalten.

Bereit, Ihren Hochtemperaturprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekt anpassbare System für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was macht Muffelöfen für akademische und industrielle Anwendungen unverzichtbar? Entdecken Sie präzise Wärmebehandlung für fortschrittliche Materialien

- Warum ist eine präzise Atmosphärenkontrolle in einem Laborrohr-Ofen für die Umwandlung von Ni-ZIF-8 in Ni-N-C notwendig?

- Welche Rolle spielt die Integration einer elektronischen Waage und eines Rohrofens bei Wasserstoffreduktionsexperimenten?

- Wie ermöglicht ein Zweizonenrohr-Ofen die Synthese von CrSBr-Einkristallen? Beherrschen Sie den CVT-Prozess

- Warum wird für die zweistufige LiFePO4-Beschichtung ein Quarzrohr-Ofen verwendet? Beherrschung der Oxidationskontrolle und Leitfähigkeit

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Welche Sicherheitsmaßnahmen sollten beim Betrieb eines Laborrohr-Ofens getroffen werden? Wesentliche Schritte für risikofreie Laborarbeit

- Warum wird ein Hochtemperatur-Rohröfen für die LNMO-Synthese benötigt? Erzielung präziser Fd-3m-Spinellstrukturen