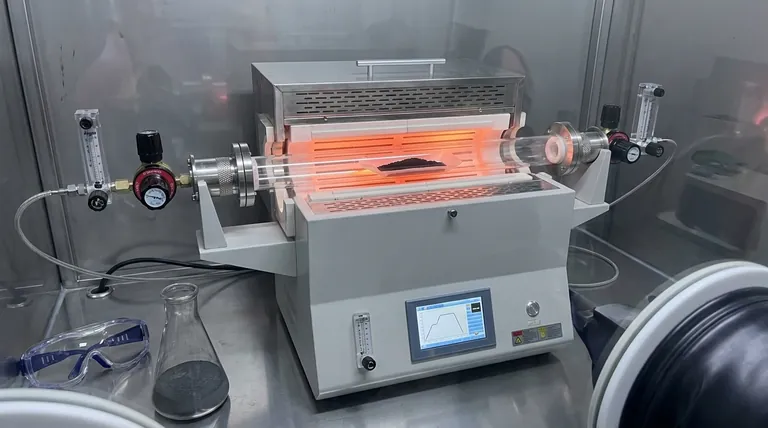

Die Verwendung eines Quarzrohr-Ofens für die LiFePO4-Synthese ergibt sich aus der kritischen Notwendigkeit einer abgedichteten, inerten Atmosphäre und einer präzisen Temperaturstaffelung, um Oxidation zu verhindern und die Leitfähigkeit zu gewährleisten. Diese Ausrüstung ermöglicht einen zweistufigen thermischen Prozess, der die chemische Integrität des Materials schützt und gleichzeitig seine Oberflächeneigenschaften optimiert.

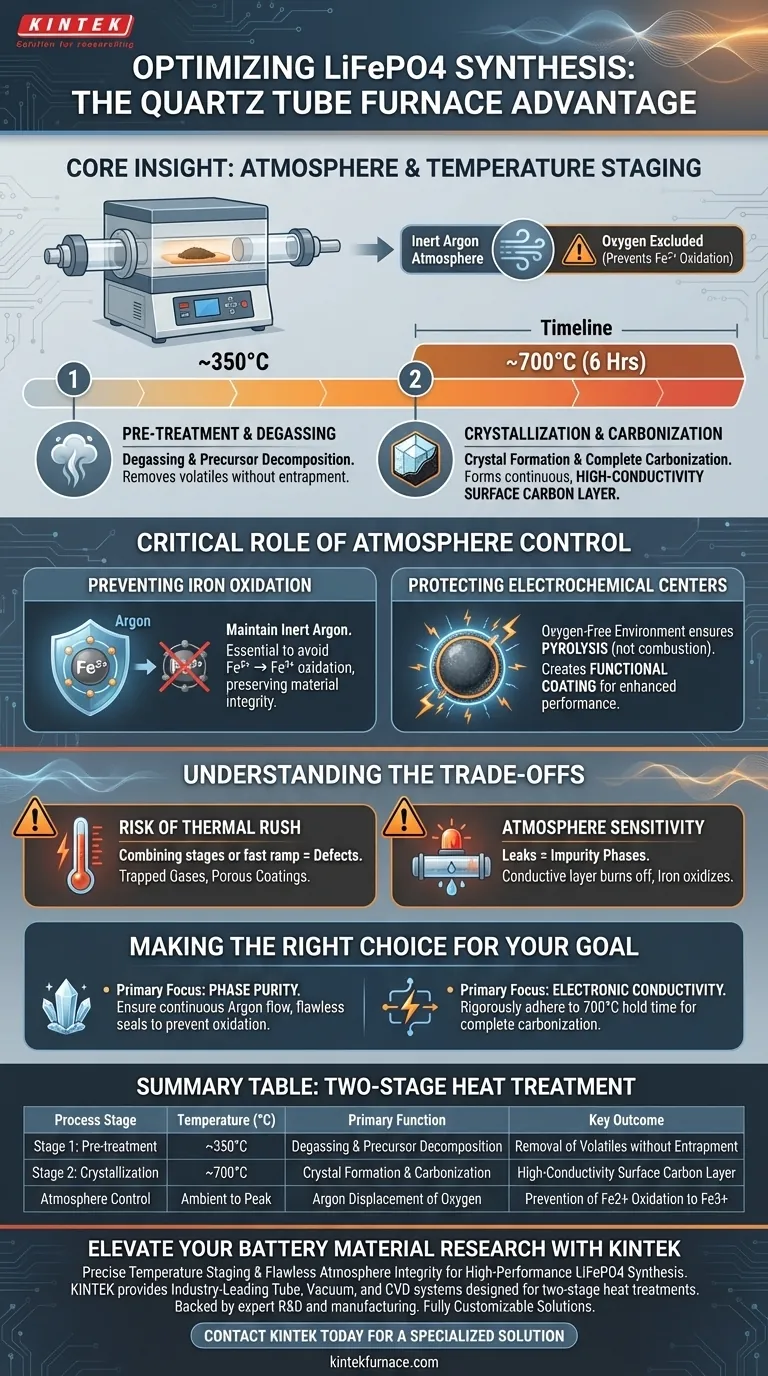

Kern Erkenntnis: Der Quarzrohr-Ofen erfüllt zwei verschiedene Funktionen: Er wirkt als physische Barriere, um Sauerstoff auszuschließen (wodurch der Fe2+-Zustand erhalten bleibt), und bietet eine gestufte thermische Rampe. Diese Stufung trennt die flüchtige Entgasung von Kohlenstoffvorläufern von der Hochtemperaturkristallisation des endgültigen Kathodenmaterials.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von Eisenoxidation

Die größte Herausforderung bei der LiFePO4-Synthese ist die Instabilität von Eisen.

Sie müssen während des gesamten Heizprozesses eine inerte Argonatmosphäre aufrechterhalten. Der Quarzrohr-Ofen ermöglicht die kontinuierliche Verdrängung von Sauerstoff und stellt sicher, dass zweiwertiges Eisen (Fe2+) nicht zu dreiwertigem Eisen (Fe3+) oxidiert.

Schutz elektrochemischer Zentren

Wenn Sauerstoff in die Kammer eindringt, werden die elektrochemisch aktiven Zentren des Lithium-Eisenphosphats beeinträchtigt.

Durch die Aufrechterhaltung einer sauerstofffreien Umgebung stellt der Ofen sicher, dass die Kohlenstoffquellen einer Pyrolyse (thermische Zersetzung) und nicht einer Verbrennung unterliegen. Dies ist entscheidend für die Schaffung einer funktionellen Beschichtung und nicht für das Verbrennen der Kohlenstoffquelle.

Zerlegung der zweistufigen Wärmebehandlung

Stufe 1: Vorbehandlung und Entgasung

Die erste Stufe des Prozesses wird bei etwa 350°C durchgeführt.

Das Ziel hier ist die anfängliche Zersetzung von Kohlenstoffvorläufern. Diese Temperatur erleichtert die Entgasung, wodurch flüchtige Stoffe entweichen können, bevor sich das Material verfestigt.

Stufe 2: Kristallisation und Karbonisierung

Die zweite Stufe beinhaltet das Erhitzen des Materials auf 700°C, typischerweise für eine Dauer von 6 Stunden.

Diese Hochtemperaturphase treibt die endgültige Bildung der LiFePO4-Kristallstruktur voran. Gleichzeitig gewährleistet sie die vollständige Karbonisierung gemischter Kohlenstoffquellen wie Glukose und Polystyrol.

Die resultierende Oberflächenstruktur

Das ultimative Ziel dieser zweiten Stufe ist die Leitfähigkeit.

Eine ordnungsgemäße Durchführung führt zu einer kontinuierlichen und hochleitfähigen oberflächlichen Kohlenstoffschicht. Diese Schicht ist entscheidend, um die von Natur aus geringe elektronische Leitfähigkeit von phosphatbasierten Kathodenmaterialien zu überwinden.

Verständnis der Kompromisse

Das Risiko eines thermischen Ansturms

Der Versuch, diese Stufen zu kombinieren oder die Temperatur zu schnell zu erhöhen, kann zu Defekten führen.

Wenn die Kohlenstoffquelle bei 350°C nicht entgast werden kann, können Gase während der 700°C-Kristallisationsphase eingeschlossen werden, was zu porösen oder ungleichmäßigen Beschichtungen führt.

Atmosphärenempfindlichkeit

Das Quarzrohrsystem ist sehr effektiv, aber empfindlich gegenüber Lecks.

Selbst ein geringer Bruch der Argonabdichtung kann zur Bildung von Verunreinigungsphasen führen. Wenn die Umgebung nicht streng inert ist, kann die leitfähige Kohlenstoffschicht verbrennen und das Eisen oxidieren, wodurch das Material elektrochemisch minderwertig wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres LiFePO4-Materials zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Argonfluss kontinuierlich ist und die Rohrabdichtungen fehlerfrei sind, um die Oxidation von Fe2+ zu Fe3+ streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leitfähigkeit liegt: Halten Sie die Haltezeit von 700°C strikt ein, um die vollständige Karbonisierung der Glukose- oder Polystyrolvorläufer zu gewährleisten.

Der Erfolg bei der LiFePO4-Synthese beruht nicht nur auf der Hitze, sondern auf der präzisen Trennung von Entgasung und Kristallisation in einer geschützten Umgebung.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur (°C) | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Stufe 1: Vorbehandlung | ~350°C | Entgasung & Vorläuferzersetzung | Entfernung von flüchtigen Stoffen ohne Einschlüsse |

| Stufe 2: Kristallisation | ~700°C | Kristallbildung & Karbonisierung | Hochleitfähige oberflächliche Kohlenstoffschicht |

| Atmosphärenkontrolle | Umgebung bis Spitze | Argonverdrängung von Sauerstoff | Verhinderung der Oxidation von Fe2+ zu Fe3+ |

Erweitern Sie Ihre Batteriematerialforschung mit KINTEK

Präzise Temperaturstaffelung und einwandfreie Atmosphärenintegrität sind unerlässlich für die Hochleistungs-LiFePO4-Synthese. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die den strengen Anforderungen zweistufiger Wärmebehandlungen gerecht werden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Labortemperaturöfen vollständig an Ihre spezifischen Entgasungs- und Kristallisationsprotokolle anpassbar. Gehen Sie keine Kompromisse bei der Phasenreinheit oder der elektronischen Leitfähigkeit ein.

Kontaktieren Sie KINTEK noch heute für eine spezialisierte Lösung

Visuelle Anleitung

Referenzen

- Da Eun Kim, Yong Joon Park. Improving the Electrochemical Properties of LiFePO4 by Mixed-source-derived Carbon Layer. DOI: 10.33961/jecst.2025.00213

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Schlüsselfunktionen eines Hochtemperatur-Rohrofens? Master Synthese von Hoch-Entropie-Legierungskatalysatoren

- Was sind die wesentlichen funktionalen Anforderungen an einen Rohröfen, der im Aktivkohleaktivierungsprozess aus Biomasse eingesetzt wird?

- Wofür werden Rohröfen üblicherweise verwendet?Präzisionsheizlösungen für Labor und Industrie

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering

- Was sind die Vorteile eines Kondensationsrohr-Ofens für die Magnesiumgewinnung? Hohe Reinheit und effiziente Metallrückgewinnung erzielen

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Welche Vorteile bietet ein vertikaler Rohrofen? Maximieren Sie Platz und Reinheit in Ihrem Labor

- Wie werden Horizontalöfen in der thermischen Analyse eingesetzt? Präzisionsheizung für genaue Materialprüfung