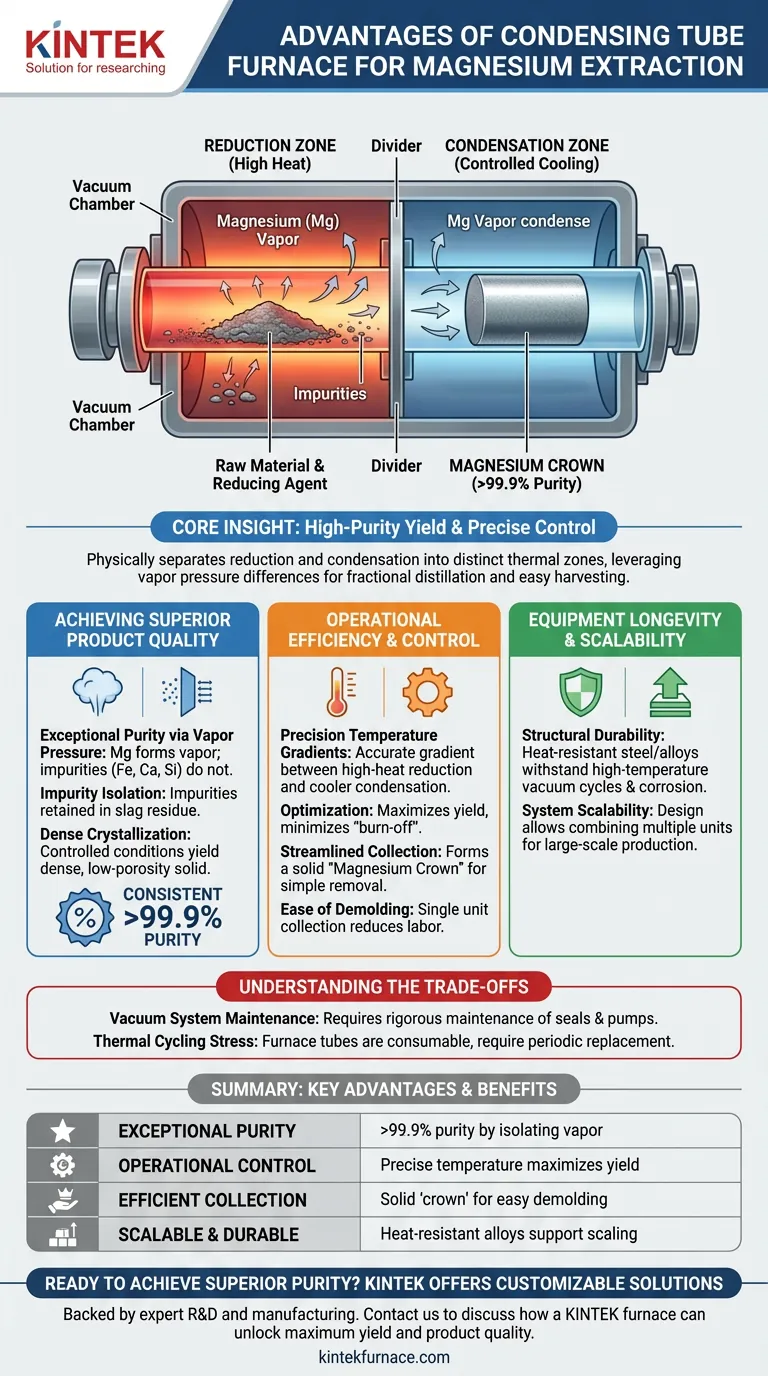

Hohe Reinheit und präzise Betriebskontrolle sind die entscheidenden Vorteile der Verwendung eines Kondensationsrohr-Ofens für die Magnesiumgewinnung. Durch die Nutzung von Dampfdruckunterschieden in einer Vakuumumgebung isoliert diese Ausrüstung Magnesium von Verunreinigungen, um Reinheitsgrade von über 99,9 % zu erreichen und gleichzeitig die Sammlung des fertigen Produkts zu vereinfachen.

Kernpunkt: Der Wert eines Kondensationsrohr-Ofens liegt in seiner Fähigkeit, den Extraktionsprozess physisch in verschiedene thermische Zonen zu trennen. Dies ermöglicht die gleichzeitige Reduktion des Rohmaterials und die fraktionierte Destillation von Magnesiumdampf, was zu einem dichten, hochwertigen metallischen Feststoff führt, der mechanisch leicht zu ernten ist.

Erreichung überlegener Produktqualität

Außergewöhnliche Reinheit durch Dampfdruck

Der grundlegende Vorteil dieser Methode ist ihre Fähigkeit, die spezifischen Dampfdruckunterschiede zwischen den Elementen zu nutzen. Unter kontrollierten Vakuum- und Temperaturbedingungen bildet Magnesium eine beträchtliche Menge an Dampf, während Verunreinigungen wie Eisen, Kalzium und Silizium dies nicht tun.

Effektive Isolierung von Verunreinigungen

Da die Verunreinigungen nicht über genügend Dampfdruck verfügen, um sich effektiv zu bewegen, bleiben sie im Schlackenrückstand zurück. Folglich ist das kondensierte Magnesium frei von diesen Verunreinigungen und erreicht durchweg Reinheitsgrade von 99,9 % oder höher.

Kontrolle der dichten Kristallisation

Moderne Ofendesigns ermöglichen die Steuerung des Kristallisationsprozesses. Durch die Aufrechterhaltung optimaler Bedingungen in der Kondensationszone verfestigt sich der Magnesiumdampf zu einer dichten Struktur, wodurch die Porosität reduziert und die Qualität des Endmetalls verbessert wird.

Betriebliche Effizienz und Kontrolle

Präzise Temperaturgradienten

Diese Öfen sind mit hochwertiger Isolierung und fortschrittlichen Temperaturregelsystemen ausgestattet. Dies ermöglicht es den Betreibern, einen präzisen Temperaturgradienten zwischen der Hochtemperatur-Reduktionszone und der kühleren Kondensationszone aufrechtzuerhalten.

Optimierung von Reaktion und Ausbeute

Diese thermische Präzision stellt sicher, dass die Reduktionsreaktion vollständig abläuft, ohne das Produkt zu überhitzen. Sie minimiert das "Ausbrennen" (Produktverlust aufgrund übermäßiger Hitze oder Oxidation) und maximiert dadurch die Gesamtausbeute des Extraktionsprozesses.

Optimierte Sammlung (Die "Magnesiumkrone")

Das Design der Kondensationsstruktur führt dazu, dass sich das fertige Magnesium zu einem festen Kristallisationszylinder bildet, der oft als Magnesiumkrone bezeichnet wird. Diese spezifische Form vereinfacht den Arbeitsablauf nach der Reaktion.

Einfaches Entformen

Im Gegensatz zu komplexen Flüssigextraktionsmethoden kann die feste Magnesiumkrone als eine einzige Einheit leicht aus dem Ofenrohr entnommen werden. Dies reduziert den Arbeitsaufwand und die Komplexität beim Entformen und Vorbereiten des Metalls für das Wiederschmelzen erheblich.

Langlebigkeit und Skalierbarkeit der Ausrüstung

Strukturelle Haltbarkeit

Die Reduktionstanks (Ofenrohre) sind aus hitzebeständigem Stahl oder speziellen Legierungen gefertigt. Diese Materialien sind speziell dafür ausgelegt, den strengen Anforderungen von langfristigen Hochtemperatur-Vakuumzyklen und chemischer Korrosion standzuhalten.

Skalierbarkeit des Systems

Obwohl einzelne Rohr-Öfen eine hohe Präzision bieten, sind sie auch für die Skalierbarkeit ausgelegt. Mehrere Einheiten können oft kombiniert oder angeordnet werden, um großtechnische Produktionsanforderungen zu erfüllen, ohne die Kontrolle zu beeinträchtigen, die einem Einzeltankdesign innewohnt.

Abwägung der Vor- und Nachteile

Obwohl die Vorteile erheblich sind, ist es unerlässlich, die betrieblichen Einschränkungen zu berücksichtigen, um sicherzustellen, dass diese Lösung Ihren Anforderungen entspricht.

Wartung des Vakuumsystems

Die Effizienz dieses Prozesses hängt vollständig von der Aufrechterhaltung eines strengen Vakuums ab. Lecks oder Pumpenausfälle verschlechtern sofort die Produktreinheit und -ausbeute, was einen strengen Wartungsplan für Dichtungen und Vakuumkomponenten erfordert.

Spannung durch thermische Zyklen

Trotz der Verwendung hitzebeständiger Legierungen sind die Reduktionstanks extremen thermischen Zyklen und chemischer Aggression ausgesetzt. Die Ofenrohre sind Verbrauchsteile, die schließlich degradieren und ersetzt werden müssen, um Gefahren oder Kontaminationen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der Kondensationsrohr-Ofen ist ein Spezialwerkzeug, das Qualität und Rückgewinnungseffizienz priorisiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Dies ist die ideale Wahl, da die Dampfdrucktrennungsmethode übliche Schwermetallverunreinigungen wie Eisen und Silizium auf natürliche Weise ausschließt.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Die Möglichkeit, Heizzonen zu isolieren, ermöglicht es Ihnen, die Reduktionsrate unabhängig von der Kondensationsrate fein abzustimmen, um konsistente Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einfacher Handhabung liegt: Die Bildung einer festen "Magnesiumkrone" bietet die einfachste physikalische Sammelmethode, die für die Chargenextraktion verfügbar ist.

Durch die Abstimmung der präzisen thermischen Gradienten des Ofens mit den physikalischen Eigenschaften von Magnesium verwandeln Sie einen chaotischen Extraktionsprozess in einen kontrollierten, ertragreichen Betrieb.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Außergewöhnliche Reinheit | Erzielt eine Reinheit von >99,9 %, indem Magnesiumdampf von Verunreinigungen isoliert wird. |

| Betriebskontrolle | Präzise Temperaturgradienten maximieren die Ausbeute und minimieren Produktverluste. |

| Effiziente Sammlung | Magnesium bildet eine feste "Krone" für einfaches, mechanisches Entformen. |

| Skalierbar & Langlebig | Hitzebeständige Legierungsrohre gewährleisten Langlebigkeit und unterstützen die Produktionsskalierung. |

Sind Sie bereit, überlegene Reinheit und Effizienz in Ihren Metallgewinnungsprozessen zu erzielen?

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, einschließlich kundenspezifischer Kondensationsrohr-Öfen, die für Hochreinanwendungen wie die Magnesiumgewinnung entwickelt wurden. Unsere Lösungen sind darauf ausgelegt, die präzise thermische Kontrolle und Haltbarkeit zu bieten, die Ihre Betriebe erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK-Ofen an Ihre individuellen Bedürfnisse angepasst werden kann und maximale Ausbeute und Produktqualität erzielt.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Warum ist es wichtig, das Temperaturprofil eines Rohrofens zu kalibrieren? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Welche Rolle spielt ein Horizontalrohr-Ofen bei der MoP-Einkristallherstellung? Beherrschung der thermischen Kinetik

- Warum muss ein spezieller Röhren-Glühofen für die REBCO-Verbindungsherstellung zwei getrennte Zonen verwenden? Finden Sie die perfekte Balance

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Rolle spielt eine Laborröfen in der Wärmebehandlung von Zr-2,5%Nb-Druckrohrproben? (550°C-800°C)

- Was sind die gängigen Anwendungen von Röhrenöfen in Laboren? Entdecken Sie vielseitige Hochtemperaturlösungen

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität