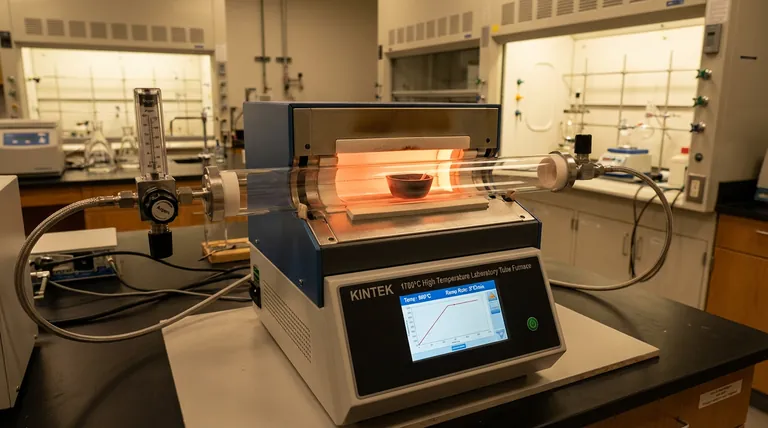

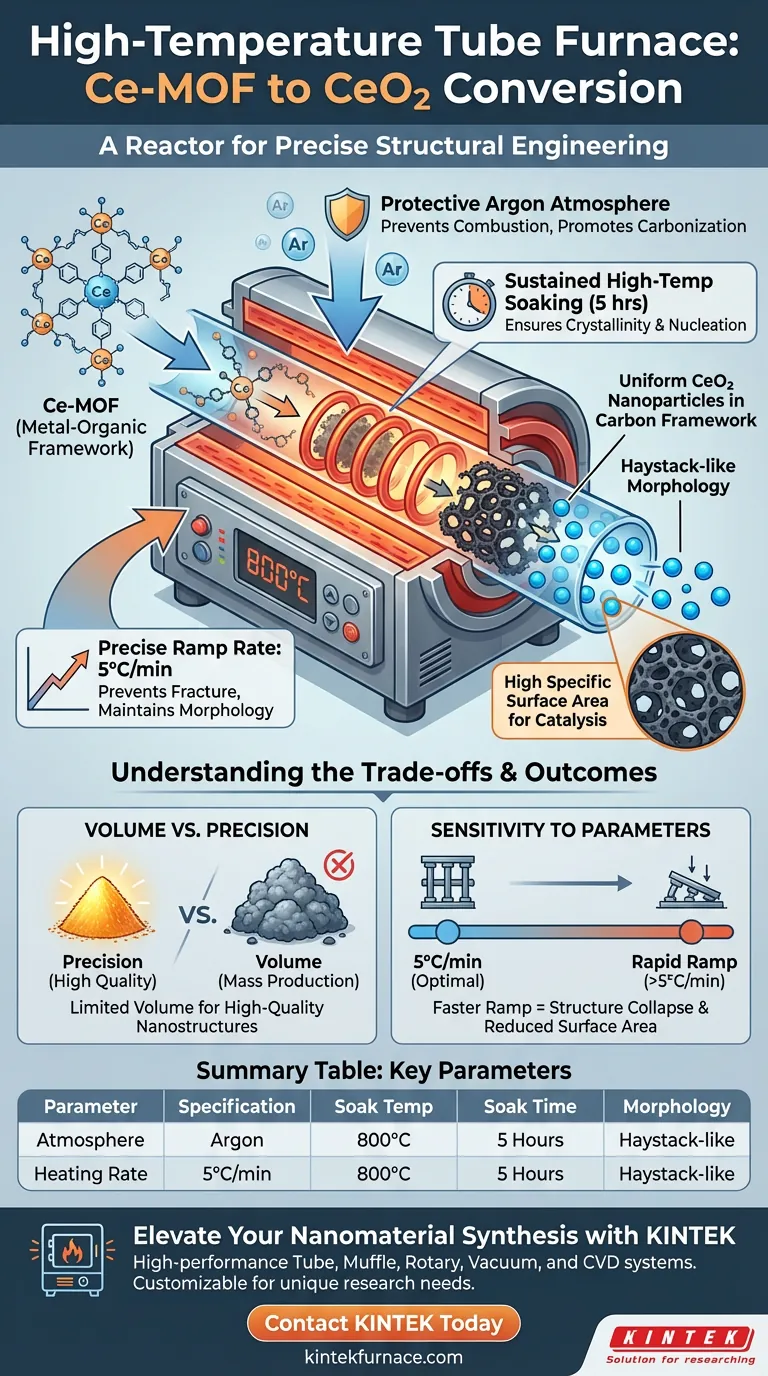

Die Hauptfunktion eines Hochtemperatur-Rohrofens in diesem Zusammenhang besteht darin, die kontrollierte Zersetzung und Karbonisierung von Ce-MOF in CeO2 zu steuern. Durch Erhitzen des Materials auf 800 °C unter einer schützenden Argonatmosphäre erleichtert der Ofen die Entfernung organischer Bestandteile und induziert gleichzeitig die In-situ-Umwandlung von Cerquellen in gleichmäßig dispergierte Nanopartikel.

Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Reaktor für präzise Strukturtechnik. Er gewährleistet die gleichzeitige Entwicklung von Cer-Nanopartikeln und einem Kohlenstoffgerüst, was zu einer Morphologie mit hoher Oberfläche führt, die mit unkontrollierter Erwärmung nicht zu erreichen wäre.

Die Mechanik des Umwandlungsprozesses

Präzise thermische Zersetzung

Die Umwandlung von Ce-MOF ist ein empfindlicher Prozess, der ein spezifisches Heizprofil erfordert. Der Ofen beschießt das Material nicht einfach mit Hitze; er wendet eine konstante Aufheizrate von 5 °C/min an.

Diese allmähliche Erhöhung ermöglicht den geordneten Abbau organischer Liganden. Sie verhindert eine schnelle Gasentwicklung, die die Materialstruktur brechen könnte, bevor die gewünschte Morphologie festgelegt ist.

Kontrolle der Schutzatmosphäre

Ein entscheidender Vorteil des Rohrofens ist seine Fähigkeit, eine spezifische Atmosphäre aufrechtzuerhalten. Der Prozess erfordert während des gesamten Heizzyklus eine schützende Argonumgebung.

Dieses Inertgas verhindert die vollständige Verbrennung der organischen Bestandteile. Anstatt vollständig zu verbrennen, werden die Organika karbonisiert und bilden eine strukturelle Matrix um die Metallzentren.

Anhaltendes Hochtemperatur-Halten

Sobald der Ofen 800 °C erreicht hat, hält er diese Temperatur für eine Dauer von 5 Stunden. Diese "Haltezeit" ist entscheidend für die Kristallinität des Endprodukts.

Sie liefert die notwendige Aktivierungsenergie für die Cer-Spezies, um zu keimen und zu stabilen Nanopartikeln heranzuwachsen.

Materialergebnisse und Struktur

Schaffung der "Heuhaufen"-Morphologie

Die spezifische Kombination aus Temperatur, Aufheizrate und Atmosphäre, die vom Ofen gesteuert wird, führt zu einer einzigartigen Architektur. Das Material bildet eine heuhaufenartige Struktur.

Diese Struktur ist sehr wünschenswert, da sie eine hohe spezifische Oberfläche beibehält, was oft die wichtigste Leistungskennzahl für katalytische Anwendungen ist.

Gleichmäßige Partikelverteilung

Der Ofen ermöglicht die In-situ-Umwandlung. Da das Vorläufermaterial (Ce-MOF) Metallzentren enthält, die durch organische Linker explizit voneinander getrennt sind, bewahrt die Wärmebehandlung diese Trennung.

Das Ergebnis sind gleichmäßig dispergierte Ceroxid-Nanopartikel innerhalb des abgeleiteten Kohlenstoffgerüsts, was eine Agglomeration verhindert.

Verständnis der Kompromisse

Volumen vs. Präzision

Während der Rohrofen hervorragend für die Herstellung hochwertiger Nanostrukturen geeignet ist, ist er in der Probenmenge im Allgemeinen begrenzt. Er ist für Präzision statt Massenproduktion konzipiert.

Der Versuch, den Schlauch zu überladen, kann die Gasströmungsdynamik stören und zu ungleichmäßiger Karbonisierung oder Oxidation in Teilen der Probe führen.

Empfindlichkeit gegenüber Parametern

Die resultierende "Heuhaufen"-Struktur ist sehr empfindlich gegenüber den programmierten Parametern. Der Rohrofen ist auf die Genauigkeit der Aufheizrate und der Haltezeit angewiesen.

Eine Beschleunigung der Aufheizrate über 5 °C/min hinaus, um Zeit zu sparen, wird wahrscheinlich die poröse Struktur kollabieren lassen, die spezifische Oberfläche erheblich reduzieren und die Materialeigenschaften verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer CeO2-Umwandlung zu maximieren, konzentrieren Sie sich auf diese Betriebsvariablen:

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Halten Sie sich strikt an die Aufheizrate von 5 °C/min, da eine schnelle Erwärmung die empfindliche Heuhaufenstruktur kollabieren lässt.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Argonfluss kontinuierlich und leckfrei für die gesamten 5 Stunden aufrechterhalten wird, um eine unerwünschte Oxidation des Kohlenstoffgerüsts zu verhindern.

Durch die strikte Kontrolle des thermischen Profils und der Atmosphäre im Rohrofen verwandeln Sie einen einfachen Heizschritt in eine präzise Methode der Nano-Technik.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Umwandlung |

|---|---|---|

| Atmosphäre | Schützendes Argon-Gas | Verhindert Verbrennung; fördert Karbonisierung |

| Heizrate | 5 °C/min (allmählich) | Verhindert strukturelle Brüche; erhält die Morphologie |

| Halte-Temp | 800 °C | Liefert Aktivierungsenergie für die Nanopartikelkeimbildung |

| Haltezeit | 5 Stunden | Gewährleistet Kristallinität und gleichmäßige Dispersion |

| Morphologie | Heuhaufenartig | Maximiert die spezifische Oberfläche für die Katalyse |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Strukturtechnik wie die Umwandlung von Ce-MOF in CeO2 erfordert mehr als nur Hitze; sie erfordert absolute Kontrolle über jede thermische Variable. Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laboranwendungen entwickelt wurden.

Unsere Öfen bieten die Rampenraten-Genauigkeit und Atmosphärenstabilität, die erforderlich sind, um eine gleichmäßige Nanopartikelverteilung und Morphologien mit hoher Oberfläche zu erzielen. Egal, ob Sie eine Standardkonfiguration oder ein System benötigen, das für Ihre einzigartigen Forschungsanforderungen anpassbar ist, KINTEK liefert die Zuverlässigkeit, die Ihre Forschung verdient.

Bereit, Ihre Materialergebnisse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochvakuum-Rohröfen bei der TF-COF-Karbonisierung? Transformieren Sie Materialien mit präziser Hitze

- Warum sind hochpräzise industrielle Quarzrohrreaktoren für kinetische Studien zur Butandampfspaltung notwendig? Genauigkeit gewährleisten

- Warum wird ein hochpräziser Zweizonenofen für 1T-TaS2-Kristalle benötigt? Perfekte CVT-Phasenintegrität erreichen

- Welche Rolle spielt ein horizontaler Rohrofen bei der Herstellung von 25 % ASHC-porösem Kohlenstoff? Beherrschen Sie die präzise thermische Pyrolyse

- Was ist die Kernfunktion eines Laborrohr-Ofens bei der Torrefizierung? Optimierung der Umwandlung von Obst- und Gemüseresten

- Was sind die häufigsten Anwendungen eines Horizontalrohrofens?Präzisionserwärmung für verschiedene Branchen

- Welche Rolle spielt eine Röhrenofen bei der CVD-Züchtung von Kohlenstoffnanoröhren? Hochreine CNT-Synthese erzielen

- Was ist die Funktion von vakuumversiegelten Röhren und kontrollierter Erwärmung? Beherrschen Sie die Einbettung von Ruthenium-Vorläufern