Hochpräzise industrielle Quarzrohrreaktoren sind für kinetische Studien zur Butandampfspaltung unverzichtbar, hauptsächlich aufgrund ihrer außergewöhnlichen chemischen Inertheit bei erhöhten Temperaturen. Im Gegensatz zu metallischen Gefäßen verhindert Quarz, dass die Reaktorwände während der Reaktion als Katalysator wirken. Dies stellt sicher, dass die gesammelten Daten zur Kohlenstoffbildung korrekt und unbeeinflusst vom Gefäßmaterial selbst sind.

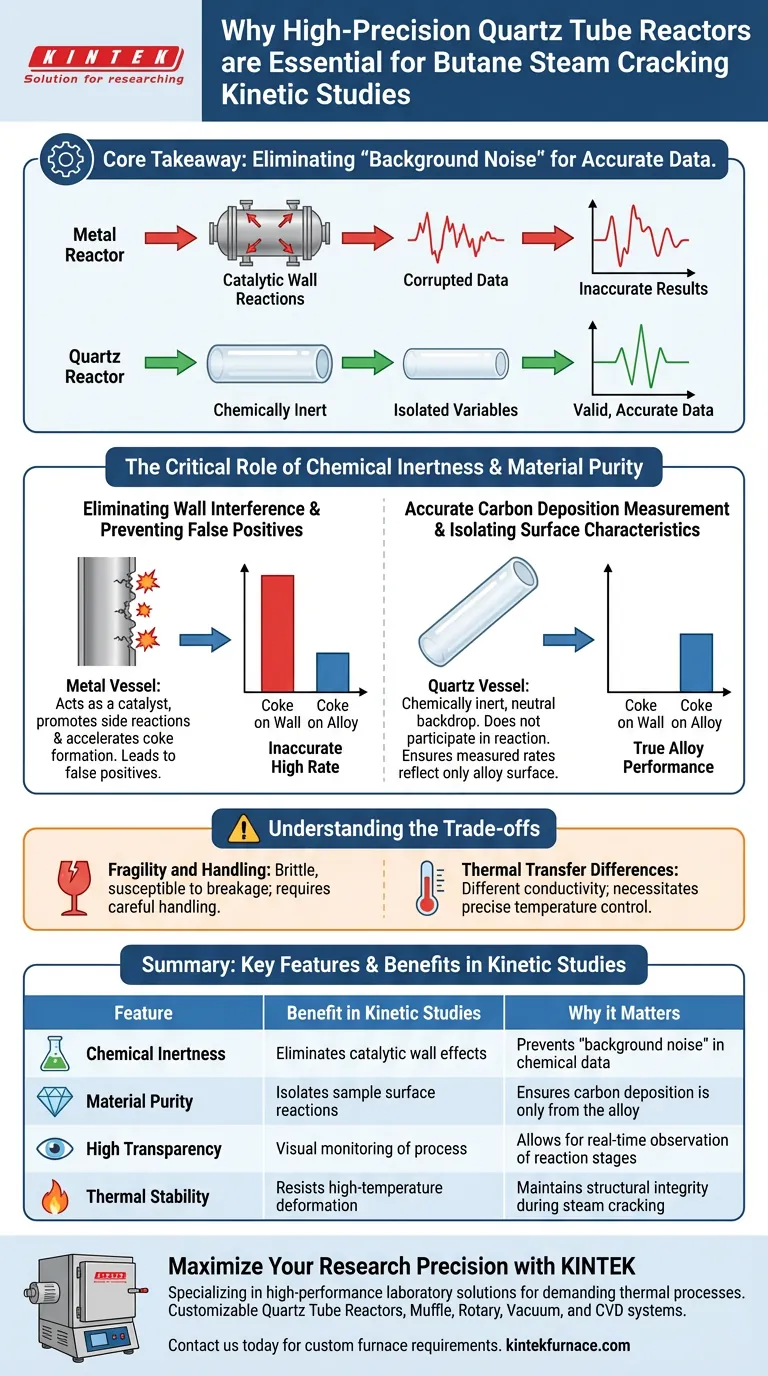

Kernbotschaft Bei kinetischen Studien hängt die Gültigkeit Ihrer Daten von der Isolierung der Variablen ab. Quarzreaktoren eliminieren "Hintergrundrauschen", das durch Wandreaktionen verursacht wird, und stellen sicher, dass die gemessenen Kohlenstoffabscheidungsraten ausschließlich auf die getesteten Legierungsproben zurückzuführen sind und nicht auf die Ausrüstung, die sie enthält.

Die entscheidende Rolle der chemischen Inertheit

Eliminierung von Wandinterferenzen

Bei Hochtemperaturprozessen wie der Butandampfspaltung ist das Reaktorgefäß nicht nur ein Behälter; es ist ein potenzieller Teilnehmer an der chemischen Reaktion.

Viele Standard-Industriematerialien können Nebenreaktionen katalytisch fördern oder die Koksbildung beschleunigen.

Quarz wird speziell ausgewählt, weil er chemisch inert bleibt, d.h. er nimmt auch unter extremen thermischen Belastungen nicht an der Reaktion teil.

Genaue Messung der Kohlenstoffabscheidung

Ein Hauptziel dieser kinetischen Studien ist die Messung der Rate, mit der sich Kohlenstoff (Koks) auf bestimmten Legierungsproben abscheidet.

Wenn die Reaktorwände zu dieser Abscheidung beitragen, wird es unmöglich zu unterscheiden, welcher Kohlenstoff sich auf der Legierung gebildet hat und welcher aufgrund der Wände entstanden ist.

Durch die Verwendung von Quarz minimieren Forscher diese Interferenzen und stellen sicher, dass die gemessenen Raten nur die Oberflächeneigenschaften der Legierungsproben widerspiegeln.

Warum Materialreinheit bei kinetischen Studien wichtig ist

Isolierung von Oberflächeneigenschaften

Kinetische Studien werden oft durchgeführt, um zu bewerten, wie verschiedene Legierungszusammensetzungen Koksbildung widerstehen oder diese fördern.

Um diese Legierungen fair vergleichen zu können, muss die Umgebung neutral sein.

Quarz bietet diesen neutralen Hintergrund und ermöglicht es, dass die einzigartigen Oberflächeneigenschaften der Legierung die einzige Variable sind, die den Prozess der Kohlenstoffbildung beeinflusst.

Verhinderung von falsch-positiven Ergebnissen

Die Verwendung eines reaktiven Gefäßmaterials könnte zu "falsch-positiven" Ergebnissen führen, bei denen eine Legierung stark zu verkoksen scheint, die Reaktion aber tatsächlich von der Reaktorwand angetrieben wird.

Quarz stellt sicher, dass die Datenintegrität gewahrt bleibt und liefert ein klares Bild von der Leistung der Legierung.

Verständnis der Kompromisse

Zerbrechlichkeit und Handhabung

Obwohl Quarz überlegene chemische Daten liefert, fehlt ihm die mechanische Robustheit von Stahl.

Diese Reaktoren sind spröde und brechen leicht, wenn sie unsachgemäß gehandhabt oder schnellen Temperaturschocks ausgesetzt werden.

Unterschiede bei der Wärmeübertragung

Quarz hat im Vergleich zu Metallen andere Wärmeleitungseigenschaften.

Dies beeinträchtigt zwar nicht die chemische Inertheit, erfordert aber präzise Temperaturkontrollmechanismen, um sicherzustellen, dass das Heizprofil im Reaktor mit industriellen Simulationen übereinstimmt.

Gewährleistung der Datenintegrität in Ihrer Forschung

Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt:

- Priorisieren Sie die Verwendung von Quarz, um sicherzustellen, dass beobachtete katalytische Verhaltensweisen ausschließlich der getesteten Legierung zuzuschreiben sind.

Wenn Ihr Hauptaugenmerk auf der Prozesssimulation liegt:

- Obwohl Quarz ideal für die Kinetik ist, denken Sie daran, dass industrielle Skalierungen Metalle verwenden; nutzen Sie Quarzstudien, um eine Basislinie für die "reine" Reaktionskinetik zu erstellen, bevor Sie industrielle Variablen einführen.

Durch die Eliminierung des Reaktorgefäßes als Variable ermöglicht Ihnen Quarz, darauf zu vertrauen, dass Ihre kinetischen Daten die wahre Geschichte der Leistung Ihrer Legierung erzählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei kinetischen Studien | Warum es wichtig ist |

|---|---|---|

| Chemische Inertheit | Eliminiert katalytische Wandeffekte | Verhindert "Hintergrundrauschen" in chemischen Daten |

| Materialreinheit | Isoliert Oberflächenreaktionen der Probe | Stellt sicher, dass die Kohlenstoffabscheidung nur von der Legierung stammt |

| Hohe Transparenz | Visuelle Überwachung des Prozesses | Ermöglicht die Echtzeitbeobachtung von Reaktionsstadien |

| Thermische Stabilität | Widersteht Hochtemperaturverformung | Aufrechterhaltung der strukturellen Integrität während der Dampfspaltung |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass die Störung der Reaktorwand Ihre kinetischen Daten beeinträchtigt. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborlösungen für die anspruchsvollsten thermischen Prozesse anzubieten. Mit Unterstützung von F&E und Fertigungsexperten bieten wir kundenspezifische Quarzrohrreaktoren, Muffel-, Rotations-, Vakuum- und CVD-Systeme an, die auf Ihre einzigartigen Materialcharakterisierungsbedürfnisse zugeschnitten sind.

Ob Sie Butandampfspaltung studieren oder Legierungen der nächsten Generation entwickeln, unsere Systeme bieten die neutrale Umgebung, die für absolute Genauigkeit erforderlich ist. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Laborergebnisse verbessern kann.

Visuelle Anleitung

Referenzen

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung eines oszillierenden Rohrofens zur Rückgewinnung von Tellurdioxid?

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Wie wird Wärme auf die Materialien im Rohrofen übertragen? Meistern Sie die gleichmäßige Erwärmung für Ihr Labor

- Wie reguliert ein Laborrohr-Ofen die Positionierung von Platin (Pt)-Atomen? Beherrschen der atomaren Ingenieurtechnik

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie

- Wie trägt ein Hochtemperatur-Rohröfen zur Synthese von Stickstoff-dotiertem Graphen bei? Steigern Sie Ihre Laborergebnisse

- Warum ist es wichtig, das Temperaturprofil eines Rohrofens zu kalibrieren? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Welche Materialien werden für die Rohre in Fallrohröfen verwendet und warum? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen