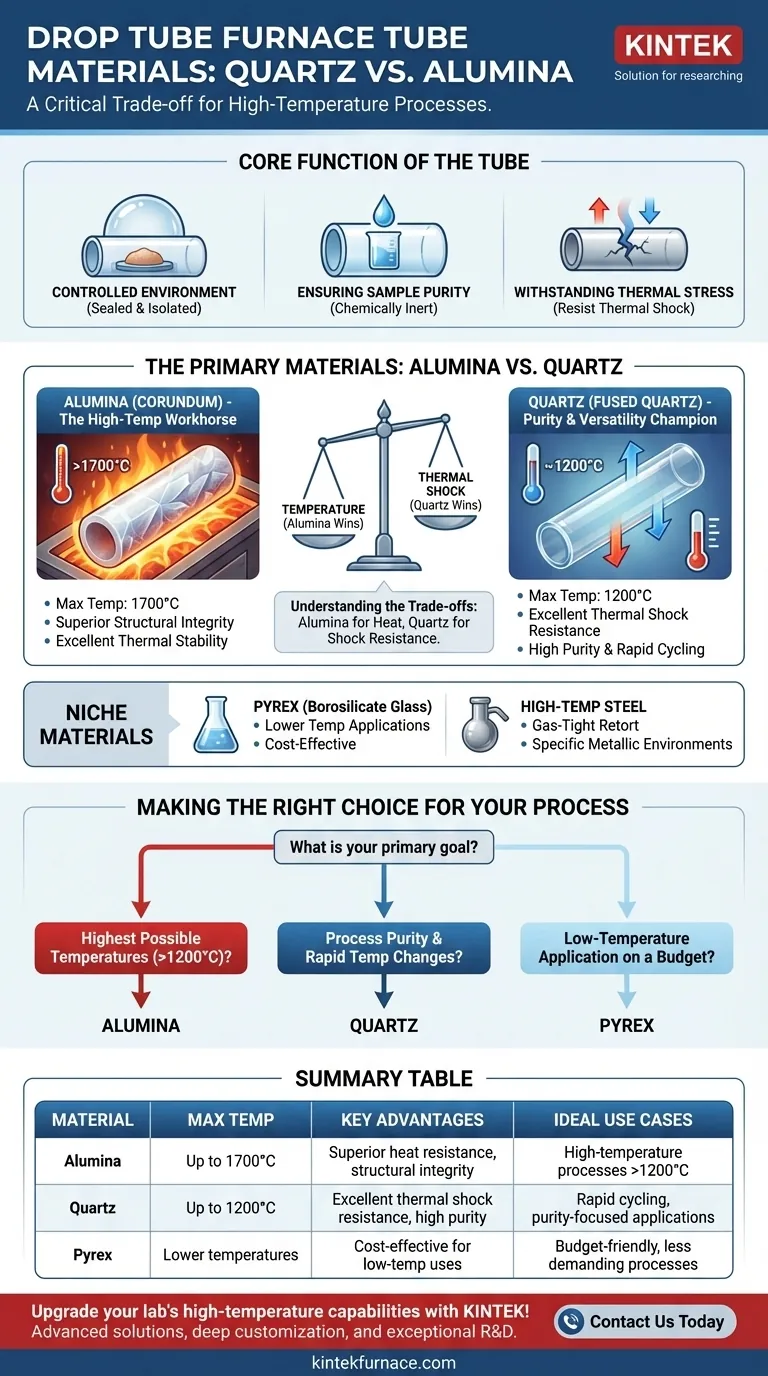

Die Wahl des Rohrmaterials in einem Fallrohr-Ofen ist entscheidend, da sie den Erfolg und die Integrität des Hochtemperaturprozesses direkt beeinflusst. Die Rohre bestehen fast immer aus Quarz oder Aluminiumoxid (Korund). Diese Materialien werden gewählt, weil sie extremen Temperaturen standhalten und chemischen Reaktionen widerstehen können, wodurch sichergestellt wird, dass die Probe rein und nicht durch das Rohr selbst kontaminiert bleibt.

Die Entscheidung zwischen Quarz und Aluminiumoxid ist nicht willkürlich; sie ist ein kritischer Kompromiss. Aluminiumoxid wird wegen seiner überlegenen Hitzebeständigkeit bei höchsten Temperaturen gewählt, während Quarz wegen seiner außergewöhnlichen Fähigkeit, schnelle Temperaturänderungen ohne Rissbildung zu bewältigen, bevorzugt wird.

Die Kernfunktion des Ofenrohrs

Bevor wir Materialien vergleichen, ist es wichtig, die Rolle des Rohrs zu verstehen. Es ist nicht nur ein Behälter; es ist eine technische Komponente, die mehrere kritische Funktionen erfüllt.

Schaffung einer kontrollierten Umgebung

Die Hauptaufgabe des Rohrs besteht darin, eine versiegelte, isolierte Umgebung zu schaffen. Es trennt die Probe von den Heizelementen des Ofens und der Außenatmosphäre, was eine präzise Kontrolle über die Prozessbedingungen ermöglicht, z. B. das Arbeiten unter Vakuum oder in einem bestimmten Gas.

Gewährleistung der Probenreinheit

Das Rohrmaterial muss chemisch inert sein. Bei hohen Temperaturen nimmt die Reaktivität dramatisch zu, und das falsche Material könnte Verunreinigungen in Ihre Probe abgeben, was die experimentellen Ergebnisse verfälschen würde.

Widerstandsfähigkeit gegenüber thermischem Stress

Das Rohr muss seine strukturelle Integrität während schneller Heiz- und Kühlzyklen beibehalten. Die Fähigkeit, diesen Thermoschock ohne Bruch zu überstehen, ist ein wichtiges Leistungsmerkmal, das je nach Material erheblich variiert.

Vergleich der primären Rohrmaterialien

Obwohl es andere Materialien für spezifische Anwendungen gibt, läuft die Wahl für die meisten Fallrohröfen auf eine Entscheidung zwischen Aluminiumoxid und Quarz hinaus.

Aluminiumoxid (Korund): Das Hochtemperatur-Arbeitspferd

Aluminiumoxid ist das bevorzugte Material, wenn die absolut höchsten Temperaturen erforderlich sind, oft ausgelegt für den Dauergebrauch bis zu 1700 °C.

Sein Hauptvorteil ist seine ausgezeichnete thermische Stabilität und strukturelle Integrität bei extremen Temperaturen, bei denen andere Materialien versagen würden.

Quarz (Quarzglas): Der Champion für Reinheit und Vielseitigkeit

Quarz ist ein extrem vielseitiges Material, bekannt für seine hohe Reinheit und außergewöhnliche Thermoschockbeständigkeit. Es kann sehr schnell erhitzt und abgekühlt werden, ohne dass die Gefahr von Rissen besteht.

Allerdings ist seine Temperaturgrenze niedriger als die von Aluminiumoxid, typischerweise etwa 1200 °C für den Dauergebrauch. Es ist die ideale Wahl für eine Vielzahl von Prozessen, die Reinheit und schnelles Cycling unterhalb dieser Temperaturschwelle erfordern.

Andere Nischenmaterialien

Pyrex ist eine Art Borosilikatglas, das für Anwendungen bei niedrigeren Temperaturen verwendet werden kann, aber es fehlt ihm die thermische Beständigkeit von Quarz oder Aluminiumoxid.

Hochtemperaturbeständiger Stahl wird manchmal verwendet, um einen gasdichten "Retorten" zu konstruieren, insbesondere in Öfen, wo eine metallische Umgebung akzeptabel oder erwünscht ist, aber er ist weniger verbreitet für Standard-, hochreine Labor-Fallrohröfen.

Die Kompromisse verstehen

Die Wahl des richtigen Materials erfordert ein Abwägen konkurrierender Prioritäten. Ein ideales Material für eine Anwendung kann für eine andere völlig ungeeignet sein.

Temperatur vs. Thermoschock

Dies ist der kritischste Kompromiss. Aluminiumoxid kann höhere Temperaturen erreichen, ist aber anfälliger für Risse, wenn es zu schnell erhitzt oder abgekühlt wird. Quarz kann nicht die gleichen Spitzentemperaturen erreichen, aber sein niedriger Wärmeausdehnungskoeffizient macht es unglaublich widerstandsfähig gegen Thermoschock.

Chemische Verträglichkeit

Sowohl Quarz als auch Aluminiumoxid sind hochinert, aber ihre Verträglichkeit mit spezifischen aggressiven Chemikalien bei hohen Temperaturen kann variieren. Die genaue chemische Natur Ihres Prozesses sollte mit den chemischen Beständigkeitsdiagrammen des Materials abgeglichen werden.

Kosten und Handhabung

Aluminiumoxidrohre sind oft robuster und widerstandsfähiger gegen Entglasung (Kristallisation) bei hohen Temperaturen. Quarz, obwohl unglaublich stark gegen Thermoschock, ist eine Glaskeramik, die mechanisch anfälliger sein kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen Prozessparameter bestimmen die richtige Materialwahl. Um die Entscheidung zu vereinfachen, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1200 °C) zu erreichen: Aluminiumoxid (Korund) ist die notwendige Wahl für seine unübertroffene thermische Stabilität.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und schnellen Temperaturänderungen liegt: Quarz ist die überlegene Option, vorausgesetzt, Ihre Betriebstemperatur bleibt unter ca. 1200 °C.

- Wenn Ihr Hauptaugenmerk auf einer Niedertemperaturanwendung mit knappem Budget liegt: Pyrex kann eine praktikable Alternative für weniger anspruchsvolle Prozesse sein.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, das präzise Rohr auszuwählen, das die Sicherheit, Integrität und den Erfolg Ihrer Hochtemperaturexperimente gewährleistet.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptvorteile | Ideale Anwendungsfälle |

|---|---|---|---|

| Aluminiumoxid | Bis 1700 °C | Hervorragende Hitzebeständigkeit, strukturelle Integrität bei hohen Temperaturen | Hochtemperaturprozesse über 1200 °C |

| Quarz | Bis 1200 °C | Ausgezeichnete Thermoschockbeständigkeit, hohe Reinheit | Schnelle Temperaturwechsel, reinheitsorientierte Anwendungen |

| Pyrex | Niedrigere Temperaturen | Kostengünstig für Niedertemperaturanwendungen | Budgetfreundliche, weniger anspruchsvolle Prozesse |

Verbessern Sie die Hochtemperaturfähigkeiten Ihres Labors mit KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboratorien fortschrittliche Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturofenlösungen Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor