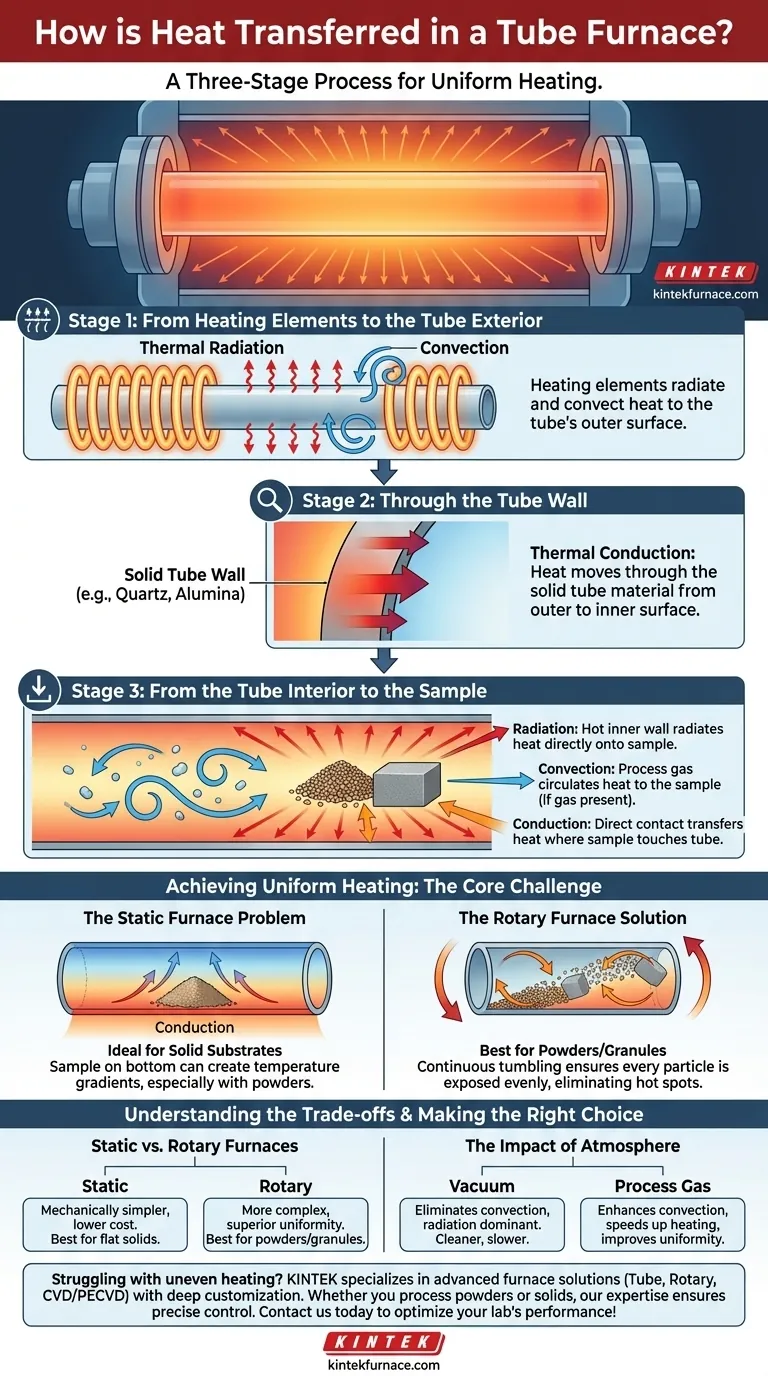

Kurz gesagt, Wärme wird in einem Rohrofen durch einen dreistufigen Prozess auf die Materialien übertragen. Zuerst übertragen Heizelemente Energie durch Strahlung und Konvektion auf die Außenseite des Ofenrohrs. Als Nächstes wandert diese Wärme durch die feste Wand des Rohrs mittels Konduktion. Schließlich erwärmt die heiße Innenfläche des Rohrs die Probe im Inneren durch eine Kombination aus Strahlung, Konvektion (wenn ein Gas vorhanden ist) und direkter Konduktion.

Ein Rohrofen erwärmt Ihre Probe nicht direkt. Stattdessen schafft er eine präzise kontrollierte heiße Umgebung – das Rohr selbst –, die diese Wärme dann durch eine Kombination aller drei grundlegenden Wärmeübertragungsmechanismen auf Ihr Material überträgt. Das Verständnis dieser Abfolge ist entscheidend, um ein gleichmäßiges und vorhersehbares Ergebnis zu erzielen.

Der dreistufige Wärmeübertragungspfad

Der Weg der Wärme vom Stromanschluss zu Ihrer Probe ist eine kontrollierte Kette von Ereignissen. Jede Stufe nutzt unterschiedliche physikalische Prinzipien, um die Energie dorthin zu bewegen, wo sie benötigt wird.

Stufe 1: Von den Heizelementen zur Rohraußenseite

Der Prozess beginnt mit den Heizelementen, die typischerweise aus hochohmigen Materialien wie Siliziumkarbid oder Molybdändisilizid bestehen. Wenn Strom durch sie fließt, werden sie extrem heiß.

Diese Elemente umgeben das Prozessrohr, ohne es zu berühren. Die intensive Wärme, die sie erzeugen, wird hauptsächlich durch zwei Mechanismen auf die Außenfläche des Rohrs übertragen:

- Wärmestrahlung: Die heißen Elemente emittieren elektromagnetische Wellen, die vom Rohr absorbiert werden und dessen Temperatur erhöhen. Dies ist die vorherrschende Form der Wärmeübertragung bei den hohen Temperaturen, die in den meisten Öfen auftreten.

- Konvektion: Die Luft oder das Gas im Raum zwischen den Elementen und dem Rohr erwärmt sich, zirkuliert und überträgt Wärme auf die Rohroberfläche.

Stufe 2: Durch die Rohrwand

Sobald die Außenseite des Ofenrohrs heiß ist, muss die Wärme ins Innere gelangen. Diese Übertragung erfolgt rein durch Wärmeleitung (Konduktion).

Wärmeenergie bewegt sich direkt durch das feste Material des Rohrs – sei es Quarz, Aluminiumoxid oder eine andere Keramik – von der heißeren Außenfläche zur kühleren Innenfläche. Die Effizienz dieses Schrittes hängt von der Wärmeleitfähigkeit des Rohrmaterials ab.

Stufe 3: Vom Rohrohrinneren zur Probe

Dies ist die letzte und nuancierteste Stufe, in der Wärme von der heißen Innenwand des Rohrs auf Ihr Material übertragen wird. Alle drei Wärmeübertragungsmodi können im Rohr zum Einsatz kommen.

- Strahlung: Die heiße Innenwand des Rohrs strahlt Wärme direkt auf die Oberfläche Ihrer Probe. Für Proben im Vakuum oder bei sehr hohen Temperaturen ist dies oft der primäre Mechanismus.

- Konvektion: Wenn Sie ein Prozessgas (wie Argon, Stickstoff oder Luft) verwenden, erwärmt sich das Gas bei Kontakt mit der Rohrwand. Es zirkuliert dann innerhalb des Rohrs und überträgt Wärme auf Ihre Probe.

- Konduktion: Dort, wo Ihre Probe physisch den Boden oder die Seiten des Rohrs berührt, wird Wärme durch direkten Kontakt übertragen. Dies ist am relevantesten für die Teile der Probe, die auf dem Rohrboden liegen.

Gleichmäßige Erwärmung erreichen: Die zentrale Herausforderung

Es reicht nicht aus, die Probe einfach nur heiß zu bekommen; für die meisten Prozesse muss sie gleichmäßig erwärmt werden. Inkonsistente Erwärmung kann zu fehlgeschlagenen Experimenten führen, wobei einige Teile der Probe unterbearbeitet sind, während andere überhitzt werden.

Das Problem des statischen Ofens

In einem Standard, statischen Rohrofen kann eine auf dem Boden des Rohrs liegende Probe einen Temperaturgradienten erzeugen. Der Boden der Probe wird durch Konduktion heiß, während die Oberseite langsamer durch Strahlung und Konvektion erwärmt wird. Dies kann ein Problem sein, insbesondere bei Pulvern oder Granulaten.

Die Lösung des Drehrohrofens

Drehrohröfen lösen dieses Problem mit einer einfachen, effektiven mechanischen Lösung: Sie drehen das gesamte Prozessrohr.

Diese Rotation mischt oder "wendet" das Material im Inneren kontinuierlich. Durch das ständige Mischen der Probe wird jedes Partikel wiederholt dem direkten Wärmeleitung von der heißen Rohrwand, der Konvektion aus der internen Atmosphäre und der Strahlung aus allen Winkeln ausgesetzt. Diese dynamische Bewegung ist sehr effektiv, um Hot Spots zu eliminieren und eine außergewöhnliche Temperaturgleichmäßigkeit zu gewährleisten.

Die Kompromisse verstehen

Die Wahl des richtigen Heizansatzes erfordert das Verständnis der inhärenten Kompromisse zwischen verschiedenen Methoden und Bedingungen.

Statische vs. Drehrohröfen

Ein statischer Ofen ist mechanisch einfacher und ideal für die Bearbeitung fester, flacher Substrate, bei denen die der Wärmequelle zugewandte Oberfläche der primäre Interessenschwerpunkt ist.

Ein Drehrohrofen ist komplexer, aber unerlässlich für Pulver, Granulate oder andere Partikel, bei denen jede Oberfläche gleichmäßig erwärmt werden muss. Das hinzugefügte mechanische System erhöht die Kosten und den Wartungsaufwand, bietet aber eine überlegene Gleichmäßigkeit für diese Materialien.

Der Einfluss der Atmosphäre

Die Umgebung im Rohr beeinflusst die Wärmeübertragung dramatisch.

Der Betrieb unter Vakuum eliminiert Konvektion vollständig, wodurch Strahlung der dominante Übertragungsmechanismus von der Rohrwand zur Probe wird. Dies kann zu einer langsameren Erwärmung führen, bietet aber eine ultrareine, nicht reaktive Umgebung.

Das Einleiten eines Prozessgases führt Konvektion ein und verstärkt sie. Dies kann die Erwärmung beschleunigen und dazu beitragen, die Temperaturgleichmäßigkeit zu verbessern, insbesondere in einem statischen Ofen, da das sich bewegende Gas die Wärme aktiver verteilt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material und Ihr Prozessziel bestimmen die effektivste Heizstrategie.

- Wenn Ihr Hauptaugenmerk auf einem festen Substrat oder Wafer liegt: Ein statischer Rohrofen ist typischerweise ausreichend, da die Strahlung von der gleichmäßigen Rohrwand die exponierte Oberfläche effektiv erwärmt.

- Wenn Ihr Hauptaugenmerk auf Pulvern oder körnigen Materialien liegt: Ein Drehrohrofen ist die überlegene Wahl, um Temperaturgradienten zu verhindern und sicherzustellen, dass jedes Partikel gleichmäßig verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf der Atmosphärenkontrolle liegt: Beachten Sie, dass die Verwendung eines Vakuums die Konvektion entfernt, während die Verwendung eines strömenden Gases sie verstärkt und die Dynamik der Erwärmung Ihrer Probe direkt verändert.

Durch das Verständnis dieser Wärmeübertragungskette können Sie Ihre experimentellen Ergebnisse besser kontrollieren und die richtige Ausrüstung für Ihre spezifische Anwendung auswählen.

Zusammenfassungstabelle:

| Stufe | Wärmeübertragungsmechanismus | Wichtige Details |

|---|---|---|

| 1: Elemente zur Rohraußenseite | Strahlung, Konvektion | Heizelemente strahlen Wärme ab; Luft-/Gaskonvektion überträgt Energie auf die Rohroberfläche. |

| 2: Durch die Rohrwand | Konduktion | Wärme bewegt sich durch festes Rohrmaterial (z.B. Quarz, Aluminiumoxid) von der äußeren zur inneren Oberfläche. |

| 3: Rohrohrinneres zur Probe | Strahlung, Konvektion, Konduktion | Das Innenrohr strahlt Wärme ab; Gaskonvektion zirkuliert; direkte Kontaktkonduktion tritt auf, wenn die Probe das Rohr berührt. |

| Lösungen für gleichmäßige Erwärmung | Methode | Anwendung |

| Statischer Ofen | Strahlungsdominiert | Ideal für feste Substrate; kann bei Pulvern Gradienten aufweisen. |

| Drehrohrofen | Kontinuierliches Mischen | Am besten für Pulver/Granulate; gewährleistet gleichmäßige Exposition gegenüber Wärmequellen. |

Haben Sie Probleme mit ungleichmäßiger Erwärmung in Ihren Experimenten? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Produkte wie Rohröfen, Drehrohröfen und CVD-/PECVD-Systeme mit starken kundenspezifischen Anpassungsmöglichkeiten, um einzigartige Anforderungen zu erfüllen. Ob Sie Pulver, Granulate oder feste Substrate verarbeiten, unsere Expertise gewährleistet präzise Temperaturkontrolle und Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren und zuverlässige Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern