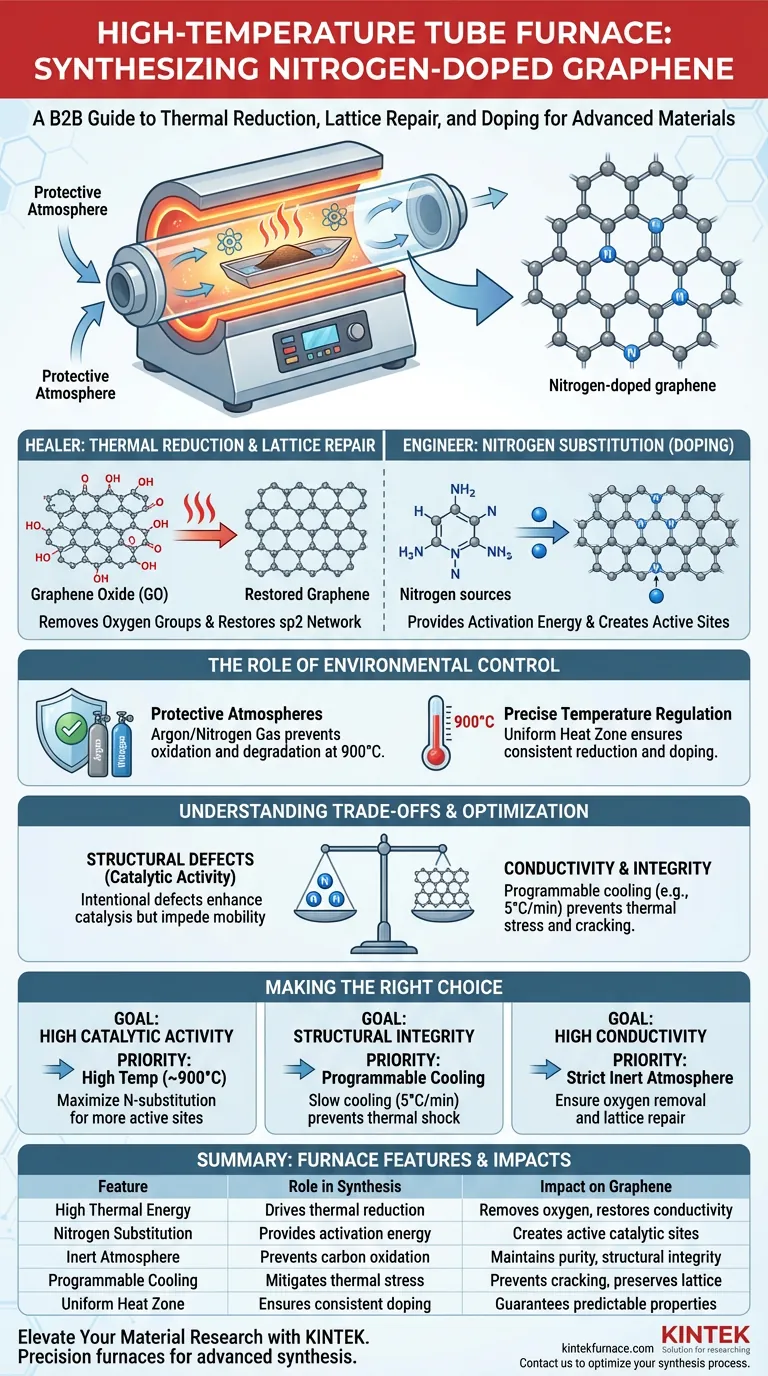

Ein Hochtemperatur-Rohröfen ist das entscheidende Reaktionsgefäß für die Synthese von Stickstoff-dotiertem Graphen und liefert die notwendige thermische Energie, um gleichzeitig Graphenoxid zu reduzieren und Stickstoffatome in das Kohlenstoffgitter einzubauen. Durch die Aufrechterhaltung einer präzisen Temperatur, typischerweise um 900 °C, unter einer inerten Argonatmosphäre, erleichtert der Ofen die Entfernung von oxygenierten funktionellen Gruppen, während er den Ersatz von Kohlenstoffatomen durch Stickstoff ermöglicht.

Kernbotschaft Der Rohröfen fungiert als zweckmäßiges Werkzeug: Er wirkt als "Heiler", indem er Sauerstoff thermisch abstreift, um das leitfähige Netzwerk des Graphens wiederherzustellen, und als "Ingenieur", indem er die Aktivierungsenergie liefert, die erforderlich ist, um Stickstoffatome für verbesserte chemische Eigenschaften in die Struktur zu zwingen.

Die Mechanik der thermischen Reduktion und Dotierung

Entfernung von Sauerstoff-funktionellen Gruppen

Die Hauptaufgabe des Ofens ist die Förderung der thermischen Reduktion. Graphenoxid (der Vorläufer) ist stark oxidiert und nicht leitfähig. Die hohe Hitze des Ofens entfernt effektiv sauerstoffhaltige funktionelle Gruppen, die die elektronische Struktur des Materials stören.

Reparatur des Gitters

Wenn Sauerstoffgruppen entfernt werden, müssen sich die Kohlenstoffatome neu anordnen. Die vom Ofen bereitgestellte thermische Energie ermöglicht es dem Material, sein sp2-hybridisiertes Netzwerk zu reparieren. Diese Wiederherstellung des wabenartigen Gitters ist unerlässlich für die Wiederherstellung der elektrischen Leitfähigkeit und strukturellen Stabilität des Materials.

Erleichterung des Stickstoffersatzes

Dotierung ist ein energieintensiver Prozess. Der Ofen liefert die Aktivierungsenergie, die Stickstoffatome – bezogen aus Rückständen wie Ammonium, Nitraten oder externen Vorläufern wie Melamin – benötigen, um Kohlenstoffatome im Graphengitter physisch zu ersetzen. Dieser atomare Ersatz erzeugt die "aktiven Zentren", die dem Stickstoff-dotierten Graphen seine einzigartigen katalytischen Eigenschaften verleihen.

Die Rolle der Umweltkontrolle

Aufrechterhaltung schützender Atmosphären

Bei 900 °C verbrennt Kohlenstoff in Gegenwart von Luft sofort. Der Rohröfen ermöglicht die Verwendung einer streng kontrollierten Schutzatmosphäre, typischerweise Argon (Ar) oder Stickstoffgas. Dies verhindert, dass das Graphen oxidiert (verbrennt) und stellt sicher, dass die chemischen Reaktionen auf Dotierung und Reduktion und nicht auf Degradation fokussiert bleiben.

Präzise Temperaturregelung

Der Syntheseprozess ist sehr empfindlich gegenüber Temperaturschwankungen. Der Rohröfen bietet eine gleichmäßige Heizzone, die sicherstellt, dass die Reduktion und Dotierung intim und gleichmäßig über die Probe erfolgen. Ohne diese Gleichmäßigkeit würden Sie inkonsistente Dotierungsgrade erzielen, was zu Material mit unvorhersehbaren elektronischen Eigenschaften führt.

Verständnis der Kompromisse

Das Risiko thermischer Belastung

Während hohe Hitze für die Dotierung notwendig ist, können schnelle Temperaturänderungen das Material zerstören. Unterschiede in den Wärmeausdehnungskoeffizienten zwischen dem Graphen und seinem Substrat können zu Rissen oder Ablösungen führen. Ein Rohröfen mit programmierbarer Kühlung (z. B. 5 °C pro Minute) ist oft erforderlich, um diese Belastung zu mildern, anstatt einfach die Hitze abzuschalten.

Strukturelle Defekte vs. Dotierung

Es gibt eine feine Linie zwischen Dotierung und Beschädigung. Während der Ofen das sp2-Netzwerk repariert, schafft die Einführung von Stickstoffatomen absichtlich Defekte im Gitter. Diese Defekte sind für die Katalyse nützlich, können aber die reine Elektronenmobilität beeinträchtigen. Die Ofentemperatur und -dauer müssen abgestimmt werden, um die Dichte dieser Defekte gegen die Gesamt-Kristallinität des Graphens abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Stickstoff-dotierte Graphensynthese zu optimieren, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Priorisieren Sie Temperaturen nahe 900 °C, um den Ersatz von Stickstoff im Gitter zu maximieren und mehr aktive Zentren zu schaffen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Nutzen Sie die programmierbaren Kühlfunktionen des Ofens, um die Temperatur langsam (z. B. 5 °C/min) abzusenken, um thermischen Schock und Rissbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit liegt: Stellen Sie eine strenge inerte Atmosphäre (Argon) und eine ausreichende Verweilzeit sicher, um die Entfernung von Sauerstoffgruppen und die Reparatur des sp2-Netzwerks zu maximieren.

Der Erfolg dieses Prozesses beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Orchestrierung von Aufheizraten, atmosphärischer Zusammensetzung und Kühlprotokollen.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese | Auswirkung auf Graphen |

|---|---|---|

| Hohe thermische Energie | Treibt thermische Reduktion an | Entfernt Sauerstoff und stellt Leitfähigkeit wieder her |

| Stickstoffersatz | Liefert Aktivierungsenergie | Schafft aktive katalytische Zentren im Gitter |

| Inerte Atmosphäre | Verhindert Kohlenstoffoxidation | Erhält Materialreinheit und strukturelle Integrität |

| Programmierbare Kühlung | Mildert thermische Belastung | Verhindert Rissbildung und bewahrt Gitterstabilität |

| Gleichmäßige Heizzone | Gewährleistet konsistente Dotierung | Garantiert vorhersagbare elektronische Eigenschaften |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage erfolgreicher Graphensynthese. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK branchenführende Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen von Hochtemperatur-Dotierung und thermischer Reduktion entwickelt wurden.

Unsere Laboröfen bieten die präzise Temperaturregelung und Atmosphärenkontrolle, die notwendig sind, um katalytische Aktivität mit struktureller Integrität in Einklang zu bringen. Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für einzigartige Hochtemperaturanforderungen benötigen, KINTEK ist Ihr vertrauenswürdiger Partner für Innovation.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

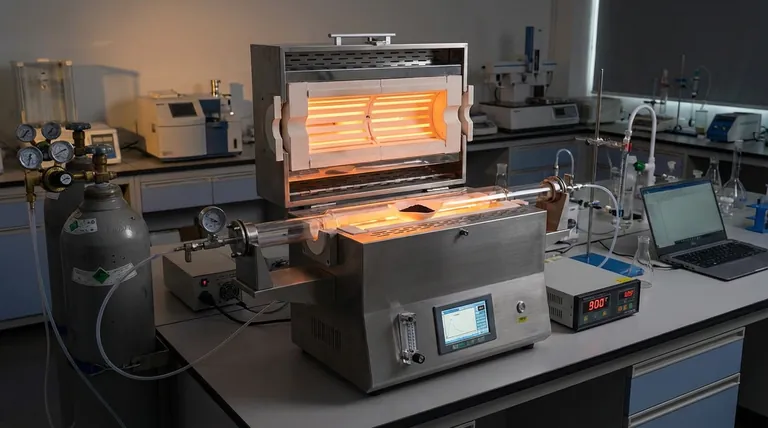

Visuelle Anleitung

Referenzen

- Hela Kammoun, Ana C. Tavares. Nitrogen-Doped Graphene Materials with High Electrical Conductivity Produced by Electrochemical Exfoliation of Graphite Foil. DOI: 10.3390/nano14010123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion eines Quarzrohr-Ofens bei der trockenen thermischen Oxidation von Siliziumwafern? Verbessern Sie Ihre Oxidqualität

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Warum werden Korundschiffchen und Röhrenöfen für die Vorkarbonisierung von Biomasse verwendet? Optimieren Sie Ihre Pyrolyse bei 500°C

- Welche Rolle spielt eine Laborröh-renofen bei der Wärmebehandlung von niedriggekohltem Stahl? Präzisionshitze für Nanokomposite

- Warum ist ein Rohröfen mit Stickstoffatmosphäre für Biokohle notwendig? Präzise Pyrolysekontrolle erreichen

- Warum ist die Vakuumverkapselung in einem Quarzrohr für AFA-Legierungen notwendig? Gewährleistung der kritischen elementaren Integrität

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von primitivem Pomelofruchtschalen-Kohlenstoff (PPC)? Master Precision Pyrolysis

- Wie lauten die Spezifikationen für Dreizonen- und Dreiphasen-Horizontalrohrofenmodelle? Wichtigste Merkmale & kundenspezifische Optionen