Die Kombination aus Korundschiffchen und Röhrenöfen bietet die präzise thermische Stabilität und atmosphärische Kontrolle, die für die Vorkarbonisierung von Biomasse erforderlich ist. Korundschiffchen dienen als chemisch inerte Gefäße, die hoher Hitze standhalten, ohne die Probe zu kontaminieren, während der Röhrenofen eine sauerstoffarme Stickstoffumgebung aufrechterhält, um sicherzustellen, dass Pyrolyse und nicht Verbrennung stattfindet.

Durch die Isolierung der Biomasse in einer kontrollierten, inerten Umgebung bei 500°C erleichtern Sie die Schaffung eines stabilen Kohlenstoffgerüsts. Diese spezielle Anordnung ist unerlässlich für die Umwandlung von Proteinen in stickstoffhaltige funktionelle Gruppen, ohne Material durch Oxidation zu verlieren.

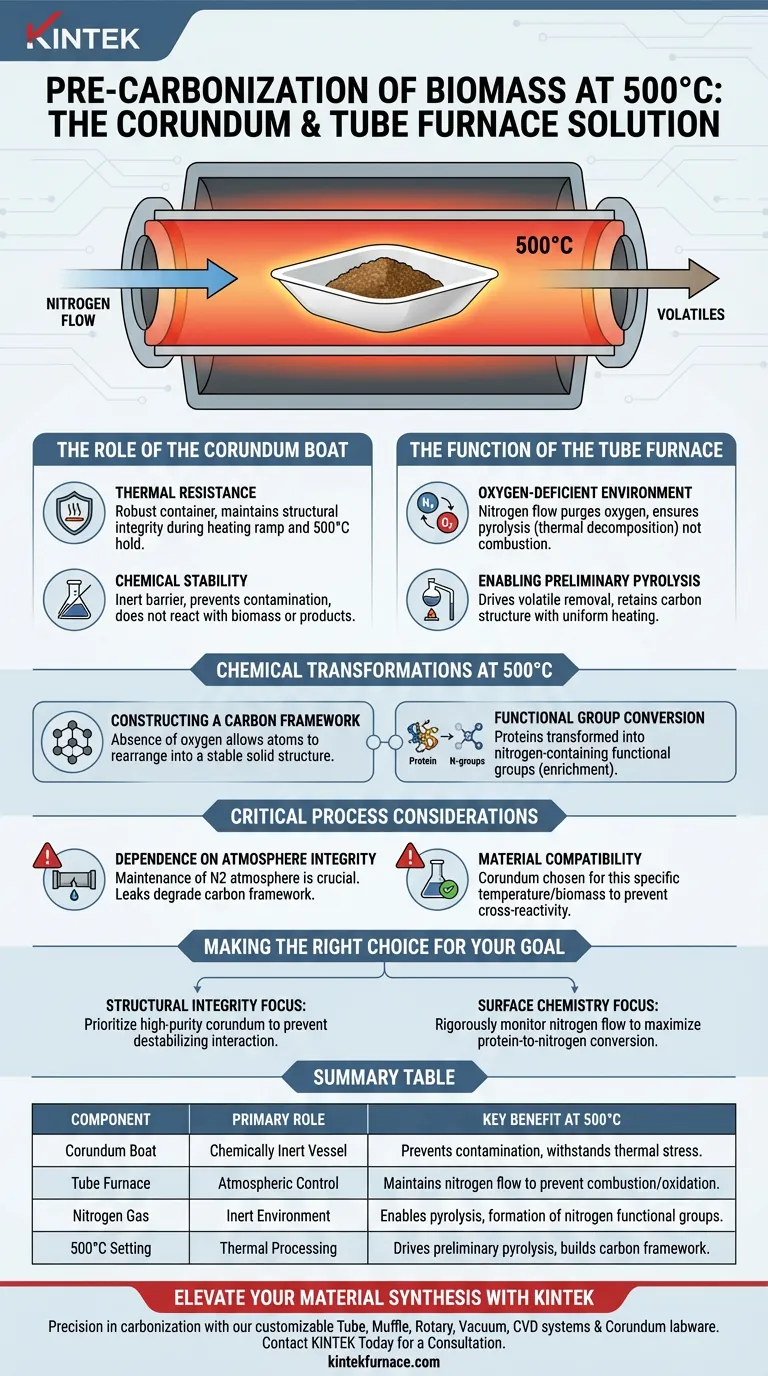

Die Rolle des Korundschiffchens

Thermale Beständigkeit

Die Hauptfunktion des Korundschiffchens besteht darin, einen Behälter bereitzustellen, der bei 500°C physikalisch robust bleibt.

Biomassegemische durchlaufen beim Erhitzen erhebliche physikalische Veränderungen. Korund stellt sicher, dass das Gefäß während des Aufheizens und der Haltezeiten seine strukturelle Integrität behält.

Chemische Stabilität

Über die Hitzebeständigkeit hinaus bietet Korund eine ausgezeichnete chemische Stabilität.

Es wirkt als inerte Barriere und stellt sicher, dass der Behälter nicht mit der Biomasse oder ihren Zersetzungsprodukten reagiert. Dies verhindert Kontamination der Kohlenstoffprobe während der kritischen Vorkarbonisierungsphase.

Die Funktion des Röhrenofens

Schaffung einer sauerstoffarmen Umgebung

Der Röhrenofen wird speziell zur Erleichterung einer kontrollierten Atmosphäre eingesetzt.

Durch die Einleitung eines Stickstoffgasstroms spült der Ofen Sauerstoff aus der Heizkammer. Dies ist der entscheidende Faktor, der Pyrolyse (thermische Zersetzung) von Verbrennung (Brennen) unterscheidet.

Ermöglichung der vorläufigen Pyrolyse

Bei 500°C treibt die Umgebung im Ofen die vorläufige Pyrolyse an.

Dieser Prozess entfernt flüchtige Bestandteile und behält die Kohlenstoffstruktur bei. Die gleichmäßige Erwärmung durch den Röhrenofen sorgt dafür, dass das gesamte Biomassegemisch gleichmäßig karbiniert.

Chemische Umwandlungen bei 500°C

Aufbau eines Kohlenstoffgerüsts

Die durch diese Anordnung geschaffenen spezifischen Bedingungen sind entscheidend für den Aufbau eines stabilen Kohlenstoffgerüsts.

Die Abwesenheit von Sauerstoff ermöglicht es den Kohlenstoffatomen, sich zu einer festen Struktur umzulagern, anstatt mit Luft zu reagieren und Kohlendioxid-/Kohlenmonoxidgase zu bilden.

Umwandlung funktioneller Gruppen

Diese Temperatur und Atmosphäre sind speziell auf die chemische Umwandlung von Proteinen in der Biomasse abgestimmt.

Unter diesen Bedingungen werden Proteine effektiv in stickstoffhaltige funktionelle Gruppen umgewandelt. Diese Anreicherung ist oft ein Schlüsselziel bei der Synthese von Kohlenstoffmaterialien für fortgeschrittene Anwendungen.

Kritische Prozessaspekte

Abhängigkeit von der Atmosphärenintegrität

Der Erfolg dieser Methode hängt vollständig von der Aufrechterhaltung der Stickstoffatmosphäre ab.

Wenn der Röhrenofen undicht ist oder der Stickstofffluss unzureichend ist, dringt Sauerstoff in das System ein. Dies führt sofort zur Zerstörung des Kohlenstoffgerüsts und verhindert die ordnungsgemäße Bildung von stickstoffhaltigen funktionellen Gruppen.

Materialkompatibilität

Obwohl Korund sehr stabil ist, wird es speziell für diesen Temperaturbereich und diese Biomasseart ausgewählt.

Die Verwendung eines Gefäßes mit geringerer chemischer Stabilität könnte zu Kreuzreaktionen führen und die endgültige Zusammensetzung des vorkarbonisierten Materials verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer vorkarbonisierten Biomasse zu maximieren, stellen Sie sicher, dass Ihre Ausrüstung mit Ihren spezifischen chemischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Verwendung von hochreinen Korundschiffchen, um chemische Wechselwirkungen zu vermeiden, die das sich entwickelnde Kohlenstoffgerüst destabilisieren könnten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Überwachen Sie rigoros den Stickstofffluss im Röhrenofen, um die Umwandlung von Proteinen in stickstoffhaltige funktionelle Gruppen zu maximieren.

Präzision in der Materialhandhabung und atmosphärischen Kontrolle ist der Unterschied zwischen einfacher Verkohlung und der Herstellung hochwertiger funktionalisierter Kohlenstoffe.

Zusammenfassungstabelle:

| Komponente | Hauptrolle | Hauptvorteil bei 500°C |

|---|---|---|

| Korundschiffchen | Chemisch inertes Gefäß | Verhindert Probenkontamination und hält thermischer Belastung stand. |

| Röhrenofen | Atmosphärische Kontrolle | Hält Stickstofffluss aufrecht, um Verbrennung/Oxidation zu verhindern. |

| Stickstoffgas | Inerte Umgebung | Ermöglicht Pyrolyse und Bildung von stickstoffhaltigen funktionellen Gruppen. |

| 500°C Einstellung | Thermische Verarbeitung | Treibt vorläufige Pyrolyse an und baut das Kohlenstoffgerüst auf. |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision bei der Biomassekarbonisierung beginnt mit der richtigen Ausrüstung. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen sowie hochreine Korund-Laborgeräte. Ob Sie funktionalisierte Kohlenstoffe oder fortschrittliche Keramiken synthetisieren, unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, überlegene thermische Stabilität und atmosphärische Kontrolle zu erreichen?

Kontaktieren Sie KINTEK noch heute für eine Beratung

Visuelle Anleitung

Referenzen

- Y. Bai, Shicheng Zhang. In Situ, Nitrogen-Doped Porous Carbon Derived from Mixed Biomass as Ultra-High-Performance Supercapacitor. DOI: 10.3390/nano14161368

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale von Vertikalrohröfen? Optimieren Sie Ihr Labor mit platzsparender, gleichmäßiger Heizung

- Welche Vorteile bietet ein horizontaler Rohrofen? Präzise thermische Kontrolle und Vielseitigkeit erreichen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der anfänglichen Pyrolyse von Dattelpalmenblattbiomasse? Wichtige Erkenntnisse

- Was ist die Notwendigkeit der Verwendung von versiegelten Silikatröhren bei der BCM-Reduktionsmethode? Gewährleistung einer hochreinen Synthese

- Welche Kernfunktionen erfüllt eine Röhrenofen mit Argonatmosphäre? Optimierung des Al-PTFE FGM-Sinterns

- Wie kann die gleichmäßige Länge eines Rohrofens verbessert werden? Steigern Sie die Temperaturgleichmäßigkeit mit bewährten Methoden

- Wie erreichen geregelte Röhrenöfen eine Atmosphärenregulierung? Untersuchung der Zirkonoxid-Phasenumwandlungsgesetze

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?