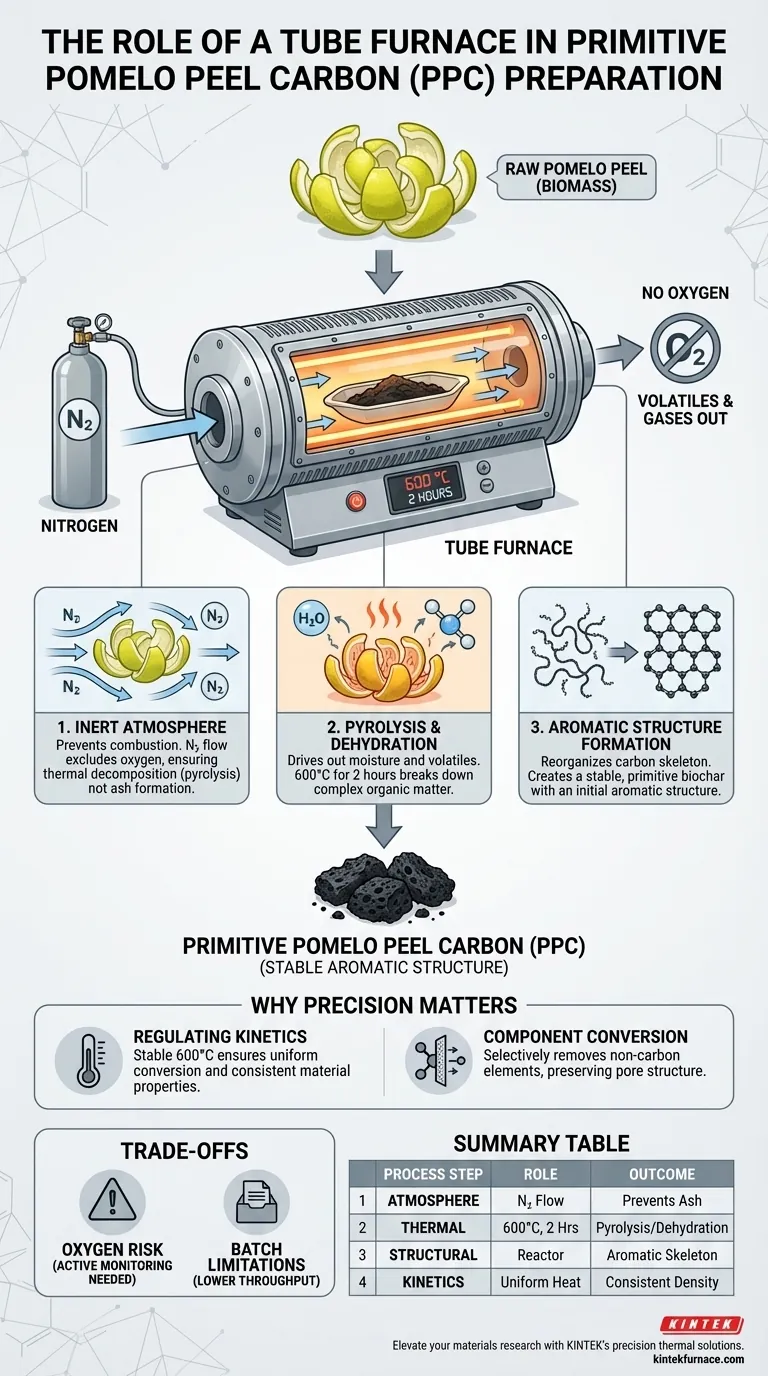

Der Röhrenofen dient als kritischer Reaktor für die kontrollierte Pyrolyse. Bei der Herstellung von primitivem Pomelofruchtschalen-Kohlenstoff (PPC) ist seine Hauptfunktion die Aufrechterhaltung einer streng sauerstofffreien Umgebung durch Stickstoffschutz. Indem die behandelte Pomelofruchtschale zwei Stunden lang einer präzisen Temperatur von 600 °C ausgesetzt wird, erleichtert der Ofen wesentliche Dehydrierungs- und Karbonisierungsreaktionen und wandelt komplexe organische Materie in primitive Biokohle mit einer grundlegenden aromatischen Struktur um.

Der Röhrenofen ist nicht nur eine Wärmequelle; er ist eine Isolierkammer, die die Biomasse zwingt, sich intern zu zersetzen, anstatt zu verbrennen. Diese präzise Kontrolle über Atmosphäre und Temperatur ist der entscheidende Faktor, der rohe Fruchtschalen in ein stabiles, karbiniertes Material verwandelt.

Der Mechanismus der Karbonisierung

Um die Herstellung von PPC zu verstehen, muss man über einfaches Erhitzen hinausblicken. Der Röhrenofen orchestriert drei spezifische chemische und physikalische Veränderungen.

Herstellung der Inertatmosphäre

Die wichtigste Rolle des Röhrenofens ist der Ausschluss von Sauerstoff. Durch die Aufrechterhaltung eines kontinuierlichen Stickstoffstroms verhindert der Ofen, dass die Pomelofruchtschale zu Asche verbrennt (oxidiert). Dieser "Stickstoffschutz" stellt sicher, dass das Material thermisch zersetzt und nicht verbrannt wird.

Förderung von Pyrolyse und Dehydrierung

Bei der Zieltemperatur von 600 °C liefert der Ofen die Energie, die zur Zersetzung komplexer organischer Bestandteile erforderlich ist. Dieser Prozess, bekannt als Pyrolyse, treibt Feuchtigkeit (Dehydrierung) und flüchtige Verbindungen aus. Die spezifische Dauer von zwei Stunden ermöglicht eine vollständige Reaktionsabschließung und stellt sicher, dass keine rohe Biomasse zurückbleibt.

Bildung aromatischer Strukturen

Das ultimative Ziel der Verwendung des Röhrenofens ist die strukturelle Umwandlung. Durch Karbonisierung wird die chaotische organische Struktur der Schale zu einer primitiven Biokohle reorganisiert. Dies führt zu einer "anfänglichen aromatischen Struktur", die als stabiles Kohlenstoffgerüst für jede weitere Aktivierung oder Modifikation dient.

Warum präzise Kontrolle wichtig ist

Das "primitive" in PPC impliziert keinen groben Prozess; es erfordert exakte Bedingungen, um ein konsistentes Ausgangsmaterial zu etablieren.

Regulierung der Reaktionskinetik

Der Röhrenofen ermöglicht die präzise Regulierung der Heizumgebung. Wenn die Temperatur von 600 °C abweicht, verschiebt sich der Karbonisierungsgrad und verändert die Eigenschaften des Materials. Stabiles Heizen stellt sicher, dass die Umwandlung von organischer Schale zu anorganischem Kohlenstoff im gesamten Probenmaterial gleichmäßig erfolgt.

Umwandlung von Komponenten

Die Ofenumgebung erleichtert die Umwandlung spezifischer Komponenten, ohne die Kernintegrität des Materials zu beschädigen. Sie ermöglicht die Entfernung von Nicht-Kohlenstoff-Elementen unter Beibehaltung der sich entwickelnden Porenstruktur. Dieses Gleichgewicht ist entscheidend für die Herstellung eines Materials, das weiter zu Aktivkohle oder anderen fortschrittlichen Materialien verarbeitet werden kann.

Verständnis der Kompromisse

Obwohl der Röhrenofen der Industriestandard für diesen Prozess ist, bringt er spezifische Einschränkungen mit sich, die bewältigt werden müssen.

Das Risiko des Eindringens von Sauerstoff

Das System ist vollständig von der Integrität des Gasflusses abhängig. Selbst ein geringer Leck oder eine Unterbrechung des Stickstoffflusses bei 600 °C degradiert das PPC sofort zu nutzloser Asche. Der vom Ofen gebotene "Schutz" ist aktiv, nicht passiv; er erfordert ständige Überwachung.

Batch-Beschränkungen

Röhrenöfen sind typischerweise Werkzeuge für die Batch-Verarbeitung, was das Volumen des gleichzeitig produzierten PPC begrenzt. Diese Einschränkung gewährleistet hohe Qualität und Gleichmäßigkeit, begrenzt jedoch den Durchsatz im Vergleich zu kontinuierlichen Industrieöfen. Für Forschungs- und Hochpräzisionsanwendungen wird dieser Kompromiss in Kauf genommen, um die Reinheit der aromatischen Struktur zu garantieren.

Die richtige Wahl für Ihr Ziel treffen

Bei der Herstellung von primitivem Pomelofruchtschalen-Kohlenstoff bestimmt Ihr operativer Fokus Ihren Erfolg.

- Wenn Ihr Hauptaugenmerk auf dem Materialertrag liegt: Stellen Sie sicher, dass der Stickstofffluss robust und kontinuierlich ist, um den oxidativen Verlust des Kohlenstoffgerüsts zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Konsistenz liegt: Halten Sie sich strikt an den Sollwert von 600 °C und die Dauer von zwei Stunden, um eine gleichmäßige aromatische Struktur zu gewährleisten.

Der Röhrenofen ist die Brücke zwischen organischem Abfall und funktionellem Material und verwandelt rohes Potenzial in ein stabiles, konstruiertes Kohlenstoffgerüst.

Zusammenfassungstabelle:

| Prozessschritt | Rolle des Röhrenofens | Ergebnis für PPC |

|---|---|---|

| Atmosphärenkontrolle | Stickstofffluss/Sauerstoffausschluss | Verhindert Verbrennung und Aschebildung |

| Thermische Behandlung | Präzise 600°C für 2 Stunden | Ermöglicht Dehydrierung und vollständige Pyrolyse |

| Strukturelle Veränderung | Hochtemperaturreaktor | Wandelt Biomasse in stabiles aromatisches Kohlenstoffgerüst um |

| Kinetik-Kontrolle | Gleichmäßige Heizumgebung | Gewährleistet konsistente Materialdichte und Porenstruktur |

Verbessern Sie Ihre Forschung zu Kohlenstoffmaterialien mit den Präzisions-Wärmelösungen von KINTEK. Ob Sie PPC oder fortschrittliche Aktivkohle herstellen, unsere Hochleistungs-Röhren-, Vakuum- und CVD-Systeme bieten die atmosphärische Integrität und Temperaturgenauigkeit, die Ihr Labor benötigt. Mit fachkundiger F&E und Fertigung bietet KINTEK anpassbare Laböfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihren Pyrolyseprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Jing Gong, Baowei Hu. Honeycomb-structured biochar from waste pomelo peel for synergistic adsorptive and photocatalytic removal of Cr(VI). DOI: 10.1007/s44246-024-00174-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vertikalrohrofens? Erreichen Sie überlegene Reinheit und thermische Gleichmäßigkeit

- Welche Umgebungsbedingungen bietet eine Hochtemperatur-Rohröfen für AlN-Nanofasern? | KINTEK

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik

- Welche Option gibt es für häufig umgestellte Spaltrohröfen? Entdecken Sie die vertikale tragbare Ständerlösung

- Welche wesentlichen experimentellen Bedingungen bietet ein Labor-Horizontalrohr-Ofen für die Pyrolyse von Holzspänen?

- Wie können Rohröfen für die Großproduktion skaliert werden? Steigern Sie den Durchsatz mit modularen Systemen

- Warum wird Aluminiumoxid-Keramikrohr als Auskleidung für einen Fallrohr-Ofen gewählt? Gewährleistung von Reinheit und Hochtemperaturstabilität

- Was ist die Funktion eines zylindrischen Ofens bei der Vorkarbonisierung von Hanji? Experten-Tipps zur thermischen Verarbeitung