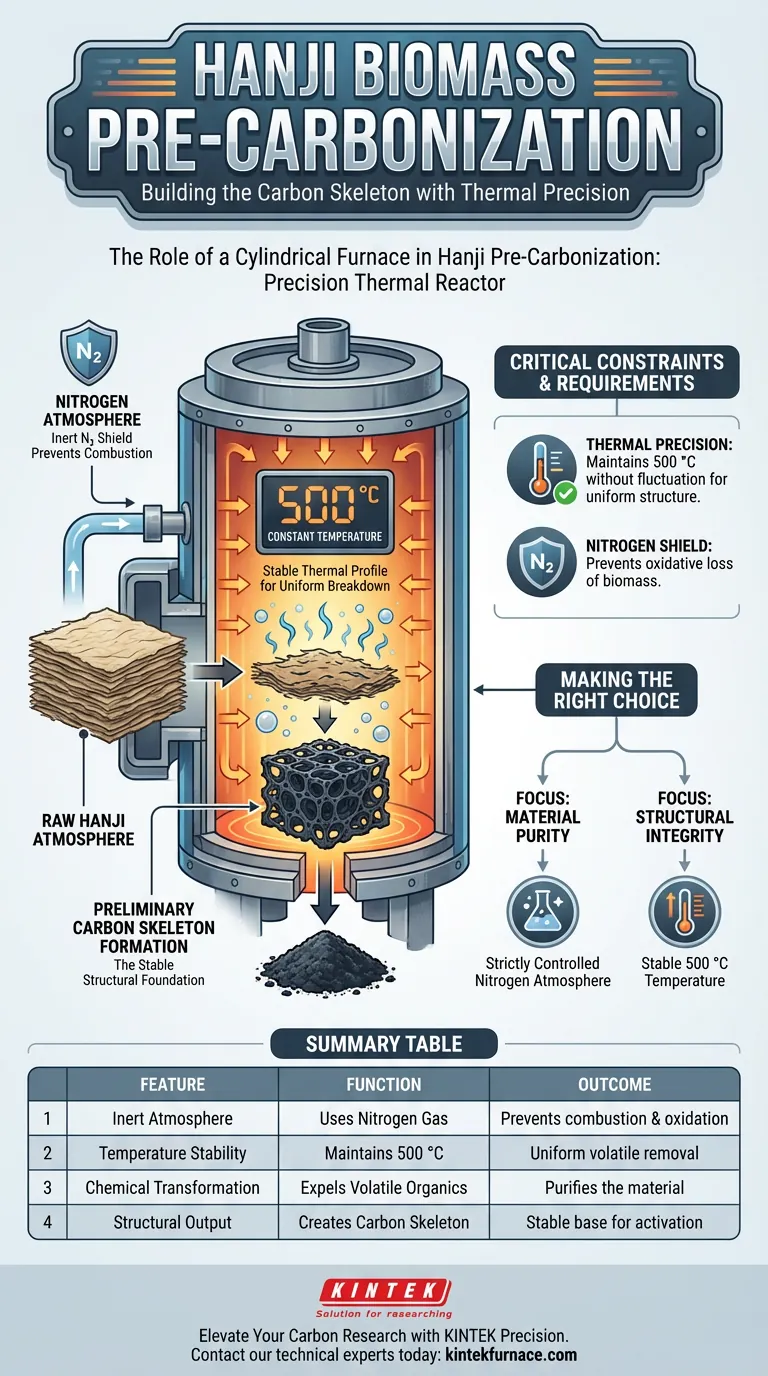

Der zylindrische Ofen dient als präzisionsgesteuertes thermisches Reaktionsgefäß. Er ermöglicht die Vorkarbonisierung von Hanji, indem er eine spezifische Stickstoffatmosphäre und eine konstante Temperatur von 500 °C aufrechterhält. Diese Umgebung ermöglicht es der Biomasse, wesentliche chemische Veränderungen zu durchlaufen, ohne zu verbrennen.

Die Hauptaufgabe des Ofens besteht darin, rohes Hanji in ein stabiles vorläufiges Kohlenstoffgerüst umzuwandeln. Durch die Entfernung flüchtiger Bestandteile in einer kontrollierten Stickstoffumgebung von 500 °C wird die notwendige strukturelle Grundlage für nachfolgende Aktivierungsstufen geschaffen.

Die Mechanik der Vorkarbonisierung

Schaffung einer kontrollierten Atmosphäre

Der Ofen schafft eine spezielle Umgebung, indem er Stickstoffgas einleitet. Dies stellt sicher, dass das Hanji in einer inerten Atmosphäre und nicht in normaler Luft behandelt wird.

Diese Kontrolle ist entscheidend, da sie verhindert, dass die Biomasse verbrennt, was bei Anwesenheit von Sauerstoff bei hohen Temperaturen geschehen würde.

Thermische Stabilisierung

Das Gerät ist so konzipiert, dass es eine stabile konstante Temperatur von 500 °C hält.

Die Aufrechterhaltung dieses spezifischen Temperaturprofils ist erforderlich, um den gleichmäßigen Abbau des Biomassenmaterials einzuleiten.

Materialtransformation

Entfernung flüchtiger Bestandteile

Während das Hanji bei 500 °C im Ofen liegt, treibt die Hitze flüchtige organische Verbindungen aus.

Diese Nicht-Kohlenstoffelemente werden aus dem Material entfernt, wodurch die Struktur effektiv gereinigt wird.

Bildung des Kohlenstoffgerüsts

Nachdem die flüchtigen Stoffe entfernt wurden, bildet das verbleibende Material ein vorläufiges Kohlenstoffgerüst.

Dieses Gerüst behält die für die zukünftige Verarbeitung erforderliche Form bei. Es dient als robuste Basis, die erforderlich ist, bevor das Material aktiviert werden kann.

Kritische Einschränkungen und Anforderungen

Abhängigkeit von thermischer Präzision

Der Erfolg dieses Prozesses hängt von der Fähigkeit des Ofens ab, 500 °C ohne Schwankungen aufrechtzuerhalten.

Wenn die Temperatur signifikant schwankt, kann das Kohlenstoffgerüst ungleichmäßig gebildet werden, was die strukturelle Integrität des Materials beeinträchtigt.

Notwendigkeit des Stickstoffschilds

Der Prozess ist vollständig von der Integrität der Stickstoffatmosphäre abhängig.

Ein Versagen bei der Aufrechterhaltung dieser inerten Umgebung würde zum Verlust der Biomasse durch Oxidation führen, was die Vorkarbonisierungsphase zu einem Fehlschlag machen würde.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Umwandlung von Hanji in einen Kohlenstoffvorläufer zu gewährleisten, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass der Ofen eine streng kontrollierte Stickstoffatmosphäre aufrechterhält, um eine oxidative Degradation der Biomasse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Überprüfen Sie, ob der Ofen eine stabile Temperatur von 500 °C halten kann, um eine gleichmäßige Entfernung von flüchtigen Stoffen und eine konsistente Gerüstbildung zu ermöglichen.

Der zylindrische Ofen ist das wesentliche Werkzeug, das die Lücke zwischen roher natürlicher Biomasse und Hochleistungs-Kohlenstoffmaterial schließt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Hanji-Vorkarbonisierung |

|---|---|

| Inerte Atmosphäre | Verwendet Stickstoffgas, um die Verbrennung und Oxidation der Biomasse zu verhindern. |

| Temperaturstabilität | Hält konstante 500 °C für eine gleichmäßige Entfernung flüchtiger Stoffe. |

| Chemische Transformation | Entfernt flüchtige organische Verbindungen zur Reinigung des Materials. |

| Strukturelles Ergebnis | Erzeugt ein stabiles vorläufiges Kohlenstoffgerüst für die zukünftige Aktivierung. |

Verbessern Sie Ihre Kohlenstoffforschung mit KINTEK-Präzision

Die Erzielung des perfekten Kohlenstoffgerüsts erfordert absolute thermische Stabilität und atmosphärische Integrität. Mit Unterstützung von Experte F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre individuellen Hochtemperaturverarbeitungsanforderungen angepasst werden können. Ob Sie die Hanji-Vorkarbonisierung perfektionieren oder fortschrittliche Kohlenstoffmaterialien entwickeln, unsere Laboröfen liefern die gleichmäßige Erwärmung und die inerte Kontrolle, die Sie benötigen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yunju Choi, Heon‐Cheol Shin. Enhancing Li-S Battery Performance with Porous Carbon from Hanji. DOI: 10.3390/batteries11010004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie wirkt sich die Vakuumumgebung in einem Rohrofen auf die Materialbearbeitung aus? Erreichen von Reinheit und Leistung

- Was ist ein Labor-Rohrofen? Beherrschen Sie präzise Heiz- und Atmosphärenkontrolle

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Polyimid-Pyrolyse? Präzise Steuerung für Kohlenstoff-Molekularsiebe

- Was sind die technischen Spezifikationen eines Drop Tube Ofens? Optimieren Sie Ihre Hochtemperatur-Umwandlungsexperimente

- Was ist ein Spaltrohr-Ofen und was macht ihn vielseitig? Erschließen Sie einfachen Zugang und Flexibilität für Ihr Labor

- Was ist die Funktion eines Hochtemperatur-Rohrofens? Beherrschung des Kornwachstums für mikrokristalline Legierungsproben

- Welche Rolle spielt ein Vertikalrohr-Ofen bei der Simulation von öligen Eisenoxidschuppen? Beherrschen Sie die Komponentenverteilung im Hochofen

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Umwandlung von photopolymerisierten Teilen in vollständig aromatisches Polyimid?