Ein Quarzrohr-Ofen dient als präzise Reaktionskammer, die erforderlich ist, um Polyimid-Vorläufer in Kohlenstoff-Molekularsiebe umzuwandeln. Er fungiert als programmierbare Umgebung, die spezifische Heizprotokolle ausführt – typischerweise mit Temperaturanstiegen zwischen 550 °C und 800 °C –, während eine hochreine inerte Atmosphäre aufrechterhalten wird, um die Karbonisierung ohne Oxidation zu fördern.

Kernbotschaft Der Ofen ist nicht nur ein Heizelement; er ist ein struktureller Regler. Seine Hauptfunktion besteht darin, eine streng kontrollierte Umgebung zu erzwingen – durch präzises thermisches Rampen und Argonfluss –, die die Bildung spezifischer mikroporöser Strukturen diktiert, die für die Molekülseparation notwendig sind.

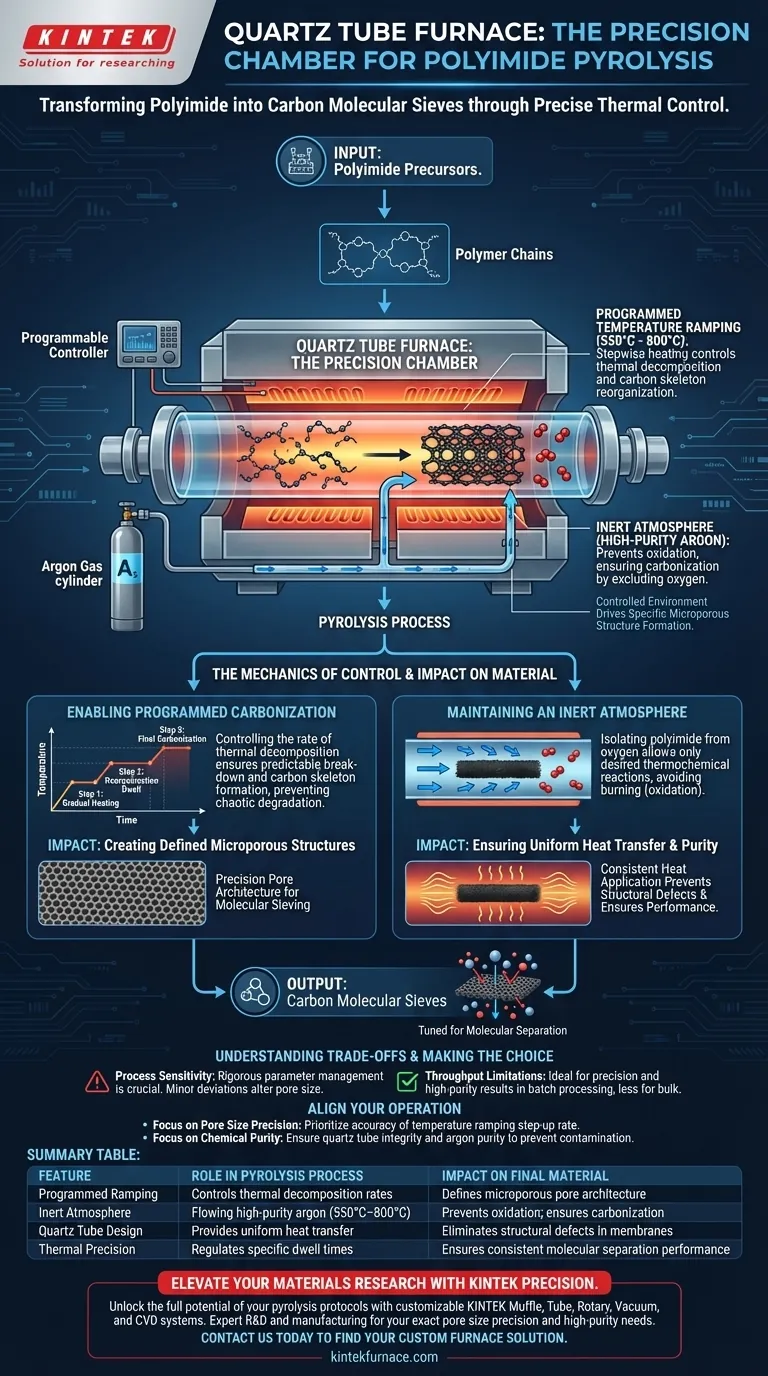

Die Mechanik der Steuerung

Ermöglichung programmgesteuerter Karbonisierung

Die Umwandlung von Polyimid in Kohlenstoff-Molekularsiebe wird nicht durch statisches Erhitzen erreicht. Der Quarzrohr-Ofen ermöglicht programmgesteuertes Temperaturrampen, das einen schrittweisen Wärmeanstieg erlaubt.

Dieser allmähliche oder schrittweise Ansatz ist entscheidend für die Kontrolle der Geschwindigkeit der thermischen Zersetzung. Durch die Steuerung der Heizrate stellt der Ofen sicher, dass sich die Polymerketten auf vorhersagbare Weise abbauen und zu einem Kohlenstoffgerüst reorganisieren, anstatt chaotisch zu degradieren.

Aufrechterhaltung einer inerten Atmosphäre

Eine entscheidende Rolle des Ofens ist die Isolierung des Polyimids von Sauerstoff. Das System nutzt das Quarzrohr, um eine strömende Atmosphäre aus hochreinem Argon einzuschließen.

Wenn bei diesen Temperaturen (550 °C–800 °C) Sauerstoff vorhanden wäre, würde das Material anstelle von Karbonisierung einfach verbrennen (oxidieren). Der Ofen stellt sicher, dass die Umgebung streng inert bleibt und nur die gewünschten thermochemischen Reaktionen stattfinden.

Auswirkungen auf die Materialeigenschaften

Schaffung definierter mikroporöser Strukturen

Das ultimative Ziel dieses Prozesses ist die Schaffung eines Materials, das Moleküle nach Größe "sieben" kann. Die Präzision des Ofens korreliert direkt mit der Porenarchitektur des Endprodukts.

Durch die Einhaltung exakter Temperaturprofile und Verweilzeiten ermöglicht der Ofen die Entwicklung eines spezifischen Mikroporennetzwerks. Dies ist besonders wichtig für die Herstellung von fluor-angepassten Kohlenstoff-Molekularsieben, bei denen die innere Struktur auf exakte Spezifikationen abgestimmt sein muss.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Während die chemische Reaktion von größter Bedeutung ist, ist die physikalische Konsistenz ebenso wichtig. Das Design des Rohr-Ofens stellt sicher, dass die Wärme gleichmäßig auf die Vorläufermembran übertragen wird.

Diese Gleichmäßigkeit verhindert strukturelle Defekte oder ungleichmäßige Karbonisierung, die die Trennleistung des fertigen Molekularsiebs beeinträchtigen würden.

Verständnis der Kompromisse

Prozesssensibilität

Die Abhängigkeit von einem Quarzrohr-Ofen erfordert ein strenges Parameter-Management. Da die mikroporöse Struktur durch die thermische Historie bestimmt wird, können selbst geringfügige Abweichungen im Heizprogramm oder Gasfluss die Porengröße verändern und das Sieb für sein beabsichtigtes Zielmolekül unwirksam machen.

Durchsatzbeschränkungen

Quarzrohr-Öfen sind typischerweise Batch-Verarbeitungswerkzeuge, die sich ideal für Präzisions- und Hochreinheitsergebnisse eignen. Sie bieten eine außergewöhnliche Kontrolle für die Herstellung hochwertiger Materialien wie Kohlenstoff-Molekularsiebe, aber sie bieten im Allgemeinen einen geringeren Durchsatz im Vergleich zu kontinuierlichen Industriekilns, die für Massenmaterialien verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Pyrolyseprozesses zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Präzision der Porengröße liegt: Priorisieren Sie die Genauigkeit Ihres Temperaturrampenprogramms; die Schritt-auf-Rate bestimmt die endgültige mikroporöse Struktur.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Stellen Sie die Integrität des Quarzrohrs und die Reinheit der Argon-Gasquelle sicher, um Oberflächenoxidation oder Kontamination zu verhindern.

Der Erfolg bei der Umwandlung von Polyimid in Kohlenstoff-Molekularsiebe beruht weniger auf der Spitzentemperatur als vielmehr auf der präzisen Umgebungssteuerung, die ein Quarzrohr-Ofen bietet.

Zusammenfassungstabelle:

| Merkmal | Rolle im Pyrolyseprozess | Auswirkung auf das Endmaterial |

|---|---|---|

| Programmgesteuertes Rampen | Steuert die Raten der thermischen Zersetzung | Definiert die mikroporöse Porenarchitektur |

| Inerte Atmosphäre | Strömendes hochreines Argon (550°C–800°C) | Verhindert Oxidation; gewährleistet Karbonisierung |

| Quarzrohr-Design | Bietet gleichmäßige Wärmeübertragung | Eliminiert strukturelle Defekte in Membranen |

| Thermische Präzision | Reguliert spezifische Verweilzeiten | Gewährleistet konsistente Molekülseparationsleistung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Pyrolyseprotokolle mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigung durch Experten, bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der Polyimid-zu-Kohlenstoff-Umwandlung und anderer fortschrittlicher Laborprozesse zu erfüllen.

Ob Sie exakte Porengrößenpräzision oder hochreine inerte Umgebungen benötigen, unsere Systeme liefern die gleichmäßige Erwärmung und programmierbare Steuerung, die Ihre Forschung verdient. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden und sehen Sie, wie unsere Expertise Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Referenzen

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Aus welchen Komponenten besteht ein einfacher Rohrofen, der 1200 °C standhalten kann?Wesentliche Hochtemperatur-Laborgeräte erklärt

- Wie wird die Atmosphäre in einem Vakuumrohrsynchronofen gesteuert? Erreichen Sie präzise Gasumgebungen für Ihre Experimente

- Wie werden Drehrohrofen in der Bergbau- und Metallurgieindustrie eingesetzt? Steigern Sie die Effizienz bei der Metallverarbeitung

- Warum ist ein Röhren- oder Muffelofen mit Argon für das Ausglühen von Bentonit notwendig? Erhaltung der Adsorption & strukturellen Festigkeit

- Was ist ein Spaltrohr-Ofen und was macht ihn vielseitig? Erschließen Sie einfachen Zugang und Flexibilität für Ihr Labor

- Was ist die Hauptfunktion eines Hochtemperatur-Röhrenofens bei der zweistufigen Pyrolyse? Präzise Temperaturkontrolle

- Wie verjüngt man Vakuumröhren? Ein letzter Ausweg zur Rettung seltener Komponenten

- Warum ist ein Laborrohr-Ofen für die Herstellung von kohlenstoffhaltigen Lignin-Nanofaser-Elektroden unerlässlich?