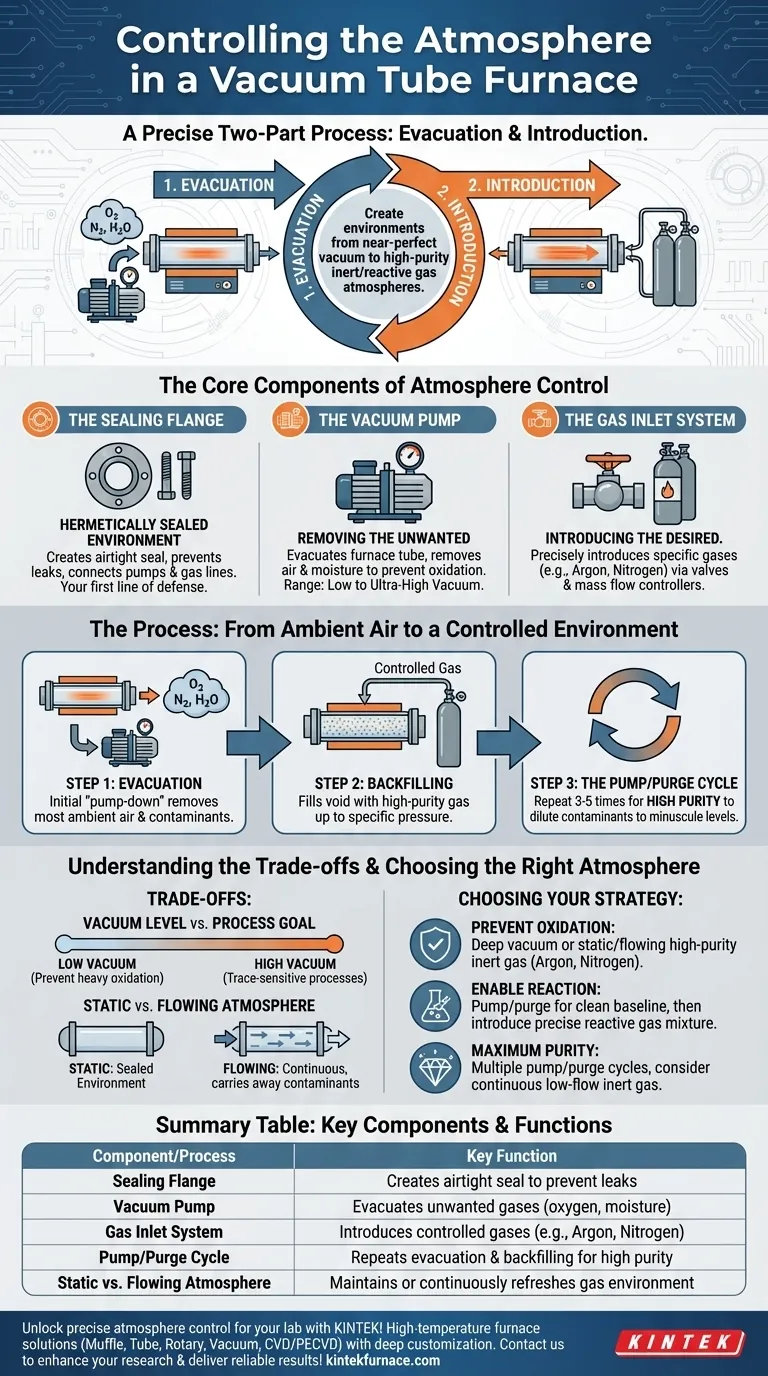

Die Steuerung der Atmosphäre in einem Vakuumrohrsynchronofen ist ein präziser zweiteiliger Prozess. Er wird erreicht, indem zunächst unerwünschte Umgebungsgase wie Sauerstoff mit einer Vakuumpumpe evakuiert und dann, falls erforderlich, ein spezifisches, kontrolliertes Gas oder eine Gasmischung durch spezielle Einlässe zugeführt werden. Diese doppelte Fähigkeit ermöglicht die Schaffung von Umgebungen, die von einem nahezu perfekten Vakuum bis hin zu einer hochreinen inerten oder reaktiven Gasatmosphäre reichen.

Der Schlüssel zu einer effektiven Atmosphärenkontrolle liegt nicht einfach darin, das Rohr mit einem neuen Gas zu füllen. Es ist die systematische Entfernung der vorhandenen, unerwünschten Atmosphäre zuerst – ein Prozess, der als Spülen (Purging) bezeichnet wird –, um sicherzustellen, dass die endgültige Umgebung im Ofen so rein ist, wie es Ihr Experiment erfordert.

Die Kernkomponenten der Atmosphärenkontrolle

Das Erreichen einer kontrollierten Atmosphäre hängt von drei kritischen Hardwaresystemen ab, die synchron arbeiten. Jedes spielt eine eigenständige Rolle bei der Abdichtung der Kammer, der Entfernung von Gasen und der Einführung neuer Gase.

Der Dichtungsflansch: Ihre erste Verteidigungslinie

Der gesamte Prozess beginnt mit einer hermetisch versiegelten Umgebung. Dies wird durch Edelstahl-Dichtungsflansche erreicht, die auf die Enden des Rohrkamins geklemmt werden.

Diese Flansche sind präzisionsgefertigt, um eine luftdichte Abdichtung zu gewährleisten und zu verhindern, dass Umgebungsluft während des Betriebs in das Rohr eindringt. Sie sind außerdem mit den notwendigen Anschlüssen für Vakuumpumpen und Gasleitungen ausgestattet.

Die Vakuumpumpe: Das Unerwünschte entfernen

Die Vakuumpumpe ist das Herzstück der Atmosphärenkontrolle. Ihre Aufgabe ist es, das Rohr zu evakuieren und die Luft und Feuchtigkeit zu entfernen, die sich zu Beginn darin befanden.

Dieser Schritt ist entscheidend, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation, zu verhindern, die Proben bei hohen Temperaturen beeinträchtigen oder zerstören können. Das Vakuumniveau kann je nach Pumpsystem und Prozessanforderungen von niedrig bis ultrahoch reichen.

Das Gaseinlasssystem: Das Gewünschte einführen

Sobald ein ausreichendes Vakuum erreicht ist, kann eine neue Atmosphäre eingeführt werden. Dies geschieht über einen Gaseinlassanschluss am Flansch, der mit einem oder mehreren Gaszylindern verbunden ist.

Ein System von Ventilen und oft ein Massendurchflussregler ermöglicht die präzise Einführung eines bestimmten Gases, wie z. B. Argon oder Stickstoff für eine inerte Atmosphäre oder eines spezifischen reaktiven Gases für Prozesse wie die chemische Gasphasenabscheidung (CVD).

Der Prozess: Von Umgebungsluft zu einer kontrollierten Umgebung

Das Verfahren zur Herstellung der richtigen Atmosphäre ist genauso wichtig wie die Hardware. Die Einhaltung einer bewussten Abfolge gewährleistet das höchste Maß an Reinheit.

Schritt 1: Evakuierung (Erzeugung des Vakuums)

Der erste Schritt besteht immer darin, die Vakuumpumpe laufen zu lassen, um die Umgebungsluft aus dem versiegelten Rohr zu entfernen. Dieses anfängliche „Pumpen“ entfernt den größten Teil des Sauerstoffs, Stickstoffs und Wasserdampfs.

Schritt 2: Auffüllen mit einem kontrollierten Gas

Nach der Evakuierung wird das Rohr mit dem gewünschten hochreinen Gas bis zu einem bestimmten Druck wieder aufgefüllt, der bei oder leicht über dem atmosphärischen Druck liegen kann. Dadurch wird der durch die evakuierte Luft entstandene Hohlraum mit dem kontrollierten Gas gefüllt.

Schritt 3: Der Pump-/Spülzyklus für hohe Reinheit

Für optimale Ergebnisse reicht es oft nicht aus, nur einmal zu evakuieren und wieder aufzufüllen. Um eine wirklich reine Atmosphäre zu erreichen, sollte der Vorgang wiederholt werden.

Durch das Evakuieren der Kammer, das Auffüllen mit Inertgas und erneutes Evakuieren werden verbleibende Verunreinigungen auf winzige Werte verdünnt. Die Wiederholung dieses Pump-/Spülzyklus drei- bis fünfmal ist eine übliche Vorgehensweise für hochsensible Anwendungen.

Die Kompromisse verstehen

Eine effektive Atmosphärenkontrolle erfordert das Verständnis der Einschränkungen und Entscheidungen, die mit dem Prozess verbunden sind.

Vakuumniveau vs. Prozessziel

Nicht jeder Prozess erfordert ein Ultrahochvakuum. Ein Niedervakuum kann ausreichen, um eine starke Oxidation zu verhindern. Prozesse, die empfindlich auf Spurenmengen von Sauerstoff oder Feuchtigkeit reagieren, erfordern jedoch ein Hochvakuum und rigorose Spülzyklen.

Statische vs. strömende Atmosphäre

Sie können den Ofen mit einer statischen Atmosphäre betreiben, bei der das Rohr mit Gas gefüllt und versiegelt wird. Alternativ können Sie eine strömende Atmosphäre verwenden, bei der ein kleiner, kontinuierlicher Gasstrom an einem Ende des Rohrs eintritt und am anderen austritt.

Eine strömende Atmosphäre ist überlegen, um beim Erhitzen entgaste Verunreinigungen von der Probe oder den Ofenwänden abzutransportieren und so während des gesamten Prozesses eine konstant reine Umgebung zu gewährleisten.

Interaktion mit Temperatur und Kühlung

Die Atmosphäre ist nicht vom thermischen Zyklus isoliert. Einige Prozesse verwenden Inertgas nicht nur zum Schutz, sondern auch als Medium zur erzwungenen Kühlung. Durch das Einleiten eines kühlen Inertgasstroms nach der Heizphase kann die Probe viel schneller gekühlt werden, als dies im Vakuum möglich wäre.

Die richtige Atmosphäre für Ihren Prozess auswählen

Ihr experimentelles Ziel bestimmt Ihre atmosphärische Strategie. Verwenden Sie diese Richtlinien, um die richtige Wahl für Ihre Anwendung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ein tiefes Vakuum oder eine statische/strömende Atmosphäre aus hochreinem Inertgas wie Argon oder Stickstoff ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische Reaktion zu ermöglichen: Führen Sie zunächst mehrere Pump-/Spülzyklen mit Inertgas durch, um eine saubere Basislinie zu schaffen, und führen Sie dann Ihre präzise reaktive Gasmischung ein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Wenden Sie vor Beginn Ihrer Wärmebehandlung immer mehrere Pump-/Spülzyklen an und ziehen Sie in Betracht, während des gesamten Prozesses einen kontinuierlichen geringen Fluss von Inertgas zu verwenden.

Die Beherrschung der Kontrolle über die Atmosphäre Ihres Ofens ist der Schlüssel zu wiederholbaren, qualitativ hochwertigen Ergebnissen.

Zusammenfassungstabelle:

| Komponente/Prozess | Schlüsselfunktion |

|---|---|

| Dichtungsflansch | Erzeugt eine luftdichte Abdichtung, um Leckagen zu verhindern |

| Vakuumpumpe | Evakuiert unerwünschte Gase wie Sauerstoff und Feuchtigkeit |

| Gaseinlasssystem | Führt kontrollierte Gase ein (z. B. Argon, Stickstoff) |

| Pump-/Spülzyklus | Wiederholt Evakuierung und Auffüllen für hohe Reinheit |

| Statische vs. strömende Atmosphäre | Erhält oder erneuert kontinuierlich die Gasumgebung |

Erzielen Sie eine präzise Atmosphärenkontrolle für Ihr Labor mit KINTEK! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität