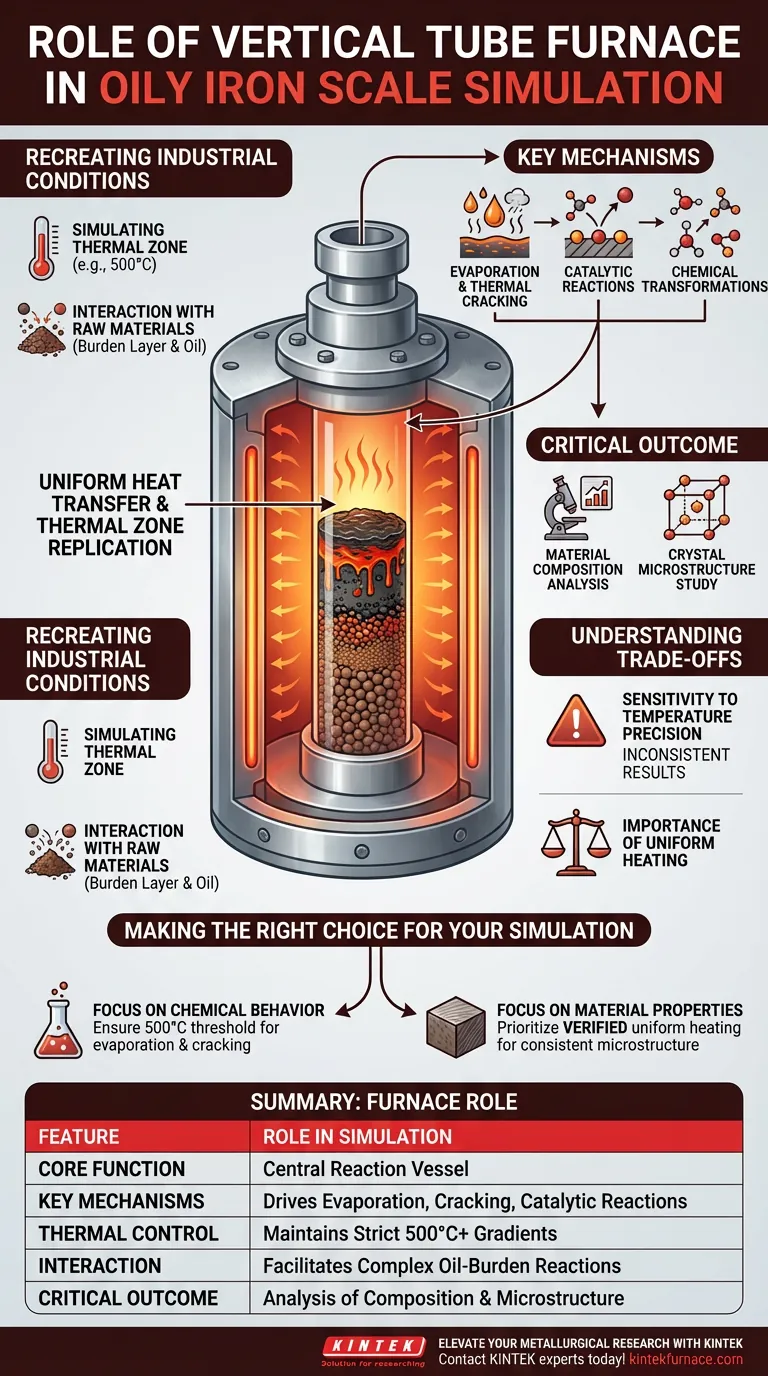

Ein Vertikalrohr-Ofen fungiert als zentrales Reaktionsgefäß zur physikalischen Simulation des Verhaltens und der Verteilung von öligen Eisenoxidschuppen-Komponenten. Er bildet die thermischen Zonen eines Hochofens nach, indem er Rohmaterialien aus Eisenerz, wie Mischungen aus Pellets und Sinter, auf präzise Temperaturen (z. B. 500 °C) erhitzt.

Die kontrollierte Umgebung des Ofens ist entscheidend für das Auslösen und Beobachten spezifischer chemischer Verhaltensweisen – nämlich Verdampfung, thermisches Cracken und katalytische Reaktionen – zwischen den Ölkomponenten und der Beschickungsschicht unter einem strengen Temperaturgradienten.

Nachbildung industrieller Bedingungen

Simulation der thermischen Zone

Die Hauptfunktion des Vertikalrohr-Ofens in diesem Zusammenhang ist die Schaffung einer hochpräzisen thermischen Simulationsumgebung. Durch die Umhüllung des Probenrohrs mit einem Heizelement ermöglicht der Ofen eine effiziente Wärmeübertragung.

Diese Anordnung gewährleistet eine gleichmäßige Temperaturverteilung entlang der Länge der Probe. Diese Gleichmäßigkeit ist entscheidend für die Nachbildung der spezifischen thermischen Zonen, die in einem industriellen Hochofen vorkommen.

Interaktion mit Rohmaterialien

Im vertikal ausgerichteten Heizraum platzieren die Forscher die Eisenerz-Rohmaterialien. Der Ofen ist darauf ausgelegt, die komplexen Wechselwirkungen zwischen diesen Feststoffen und den untersuchten öligen Komponenten zu bewältigen.

Mechanismen der Komponentenverteilung

Antrieb chemischer Umwandlungen

Sobald die präzise Temperatur (wie 500 °C) erreicht ist, treibt der Ofen die Umwandlung der Ölkomponenten an. Die Hitze zwingt das Öl zur Verdampfung und zum thermischen Cracken, wodurch schwerere Moleküle in leichtere zerfallen.

Ermöglichung katalytischer Reaktionen

Über die einfache Erwärmung hinaus ermöglicht der Ofen katalytische Reaktionen zwischen den Öl-Derivaten und der Beschickungsschicht (der Eisenerzmischung). Der vom Ofen aufrechterhaltene präzise Temperaturgradient stellt sicher, dass diese Reaktionen unter kontrollierten, beobachtbaren Bedingungen stattfinden.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturpräzision

Während diese Öfen die Manipulation von Materialzusammensetzung und Mikrostruktur ermöglichen, beruht die Gültigkeit der Simulation vollständig auf einer präzisen Temperaturregelung.

Schwankungen oder mangelnde Gleichmäßigkeit im Heizelement können zu inkonsistenten Kristallstrukturen oder Mikrostrukturen in der Probe führen. Wenn der Temperaturgradient nicht perfekt aufrechterhalten wird, spiegeln die resultierenden Eigenschaften nicht genau das angestrebte industrielle Szenario wider.

Anwendung auf Ihre Forschung

## Die richtige Wahl für Ihre Simulation treffen

Um einen Vertikalrohr-Ofen effektiv für die Simulation von öligen Eisenoxidschuppen zu nutzen, stimmen Sie Ihre Einrichtung auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf dem chemischen Verhalten liegt: Stellen Sie sicher, dass der Ofen den spezifischen Schwellenwert von 500 °C aufrechterhalten kann, der erforderlich ist, um die Verdampfung und das thermische Cracken von Ölkomponenten auszulösen.

- Wenn Ihr Hauptaugenmerk auf Materialeigenschaften liegt: Priorisieren Sie einen Ofen mit überprüften, gleichmäßigen Heizfähigkeiten, um sicherzustellen, dass die Mikrostruktur und Kristallstruktur der Beschickungsschicht konsistent verarbeitet werden.

Zuverlässige Simulationsdaten hängen von der Fähigkeit des Ofens ab, eine unerschütterliche thermische Umgebung für komplexe katalytische Wechselwirkungen aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Simulation von öligen Eisenoxidschuppen |

|---|---|

| Kernfunktion | Zentrales Reaktionsgefäß für die Nachbildung thermischer Zonen |

| Schlüsselmechanismen | Treibt Verdampfung, thermisches Cracken und katalytische Reaktionen an |

| Thermische Steuerung | Hält strenge Gradienten von 500 °C+ für gleichmäßige Wärmeübertragung aufrecht |

| Interaktion | Ermöglicht komplexe Reaktionen zwischen Öl und Beschichtungsschichten |

| Kritisches Ergebnis | Analyse von Materialzusammensetzung und Kristallmikrostruktur |

Verbessern Sie Ihre metallurgische Forschung mit KINTEK

Präzision ist die Grundlage zuverlässiger physikalischer Simulationen. KINTEK bietet branchenführende Vertikalrohr-, Muffel-, Dreh- und Vakuumöfen, die für die anspruchsvollen Anforderungen der Eisen- und Stahlforschung entwickelt wurden.

Ob Sie die Verteilung von öligen Eisenoxidschuppen oder fortschrittliche Materialtransformationen untersuchen, unsere Systeme bieten die gleichmäßige Heizung und präzise Steuerung, die für hochpräzise Ergebnisse erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung, sind die Hochtemperaturöfen von KINTEK vollständig an Ihre individuellen Laboranforderungen anpassbar.

Bereit, Ihre Simulationsumgebung zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- А. С. Харченко, E. O. Kharchenko. Modeling the distribution of components emitted from oiled scale between water, gas, and dust media in blast furnace dedusting plant. DOI: 10.17073/0368-0797-2025-4-332-338

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein vertikaler Rohrofen für Abschrecktests bevorzugt? Erzielen Sie eine schnelle, reproduzierbare Abkühlung für genaue Ergebnisse

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Was ist ein Muffelofen mit kontrollierter Atmosphäre? Ermöglichen Sie präzise Hochtemperaturprozesse

- Was ist die Funktion eines Phosphordiffusionsröhrenofens? Präzise Herstellung von MoS2/Si-Heteroübergängen

- Wie ermöglicht eine Rohröfen die Synthese von geschichteten Oxidmaterialien für Natrium-Ionen-Batterien? Präzisionswachstum

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Cu(111)? Atomare Präzision erreichen

- Wie wird Wärme auf die Materialien im Rohrofen übertragen? Meistern Sie die gleichmäßige Erwärmung für Ihr Labor