Im Wesentlichen ist ein Muffelofen mit kontrollierter Atmosphäre ein spezialisiertes Hochtemperaturgerät, das zum Erhitzen von Materialien in einer abgedichteten Kammer entwickelt wurde. Sein definierendes Merkmal ist die präzise Kontrolle, die er über die gasförmige Umgebung oder „Atmosphäre“ bietet, die die Probe umgibt, was Prozesse ermöglicht, die in offener Luft unmöglich wären. Diese Fähigkeit ist in der Materialwissenschaft, der Chemieingenieurtechnik und der fortschrittlichen Fertigung von entscheidender Bedeutung.

Der wahre Wert eines Muffelofens mit kontrollierter Atmosphäre liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Fähigkeit, eine reine, maßgeschneiderte chemische Umgebung zu schaffen und aufrechtzuerhalten. Diese Kontrolle verhindert unerwünschte Reaktionen und ermöglicht die Synthese hochmoderner Materialien.

Wie ein Muffelofen mit kontrollierter Atmosphäre funktioniert

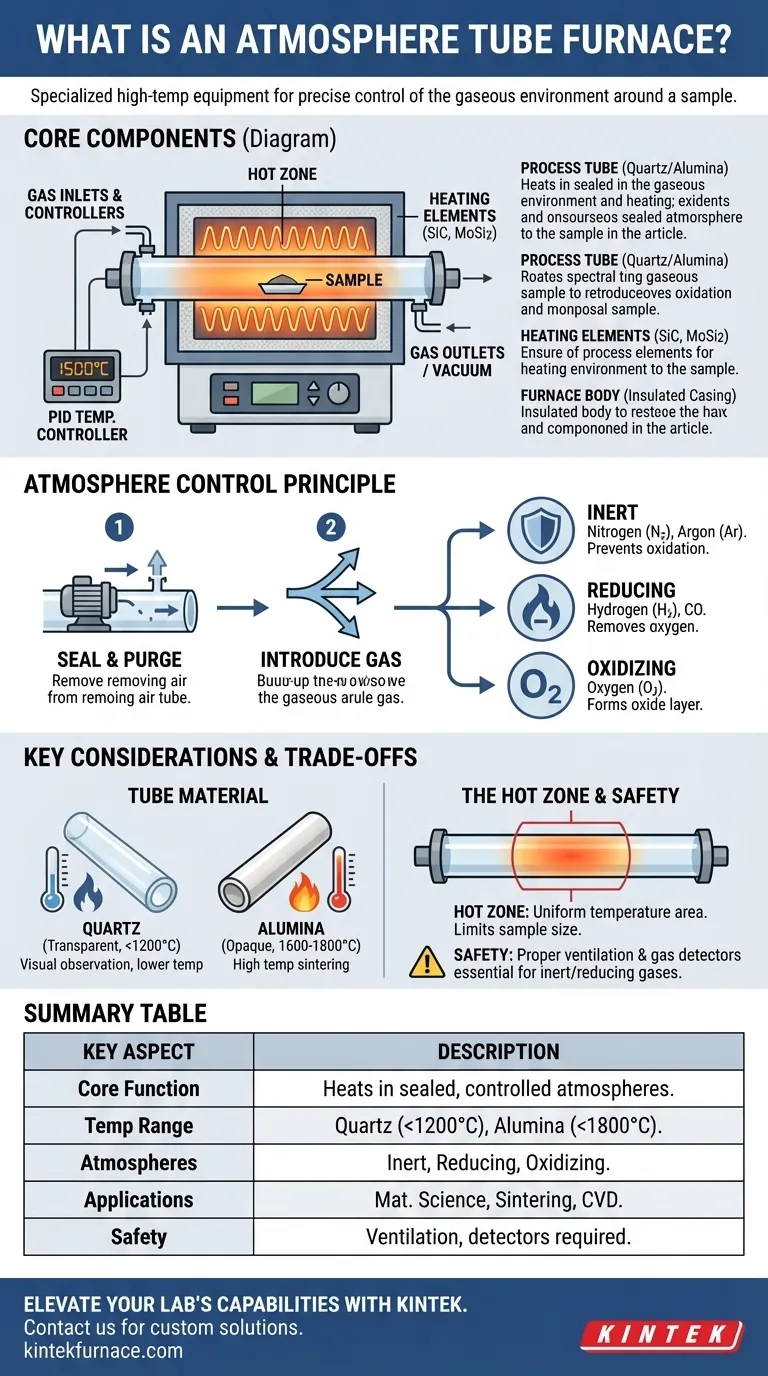

Ein Muffelofen mit kontrollierter Atmosphäre integriert mehrere Schlüsselsysteme, um eine hochkontrollierte Verarbeitungsumgebung zu schaffen. Das Verständnis dieser Komponenten verdeutlicht seine Funktion und Vielseitigkeit.

Die Kernkomponenten

Der Ofen ist ein System miteinander verbundener Teile, die jeweils eine spezifische Rolle spielen.

-

Der Ofenkörper: Dies ist das isolierte Außengehäuse, typischerweise aus Stahl, das die Heizelemente enthält und die strukturelle Unterstützung bietet. Seine Hauptaufgabe ist es, die Wärme einzuschließen und die Energieeffizienz zu gewährleisten.

-

Heizelemente: Diese sind für die Wärmeerzeugung verantwortlich. Die meisten modernen Laboröfen verwenden langlebige elektrische Widerstandselemente, wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2), die um das Prozessrohr herum angeordnet sind.

-

Das Prozessrohr: Dies ist das Herzstück des Ofens. Es ist ein Hohlrohr aus einem Material, das für die Zieltemperatur und die chemische Umgebung geeignet ist und die Heizkammer durchquert. Ihre Proben werden in diesem Rohr platziert.

-

Die Steuerungssysteme: Dazu gehören ein Temperaturregler (typischerweise ein PID-Regler, der mit einem Thermoelement verbunden ist) zur präzisen Hitzeregelung und ein Atmosphärenregler (Gasanschlüsse, Ventile und Durchflussmesser) zur Steuerung der Art, des Drucks und der Durchflussrate der Gase im Rohr.

Das Prinzip der Atmosphärenkontrolle

Der Prozess beginnt damit, dass die Probe im Prozessrohr versiegelt wird. Anschließend wird die Umgebungsluft mithilfe einer Vakuumpumpe oder durch Spülen mit einem bestimmten Gas evakuiert.

Sobald die Luft entfernt ist, wird eine gewünschte Atmosphäre eingeführt und aufrechterhalten. Dies kann sein:

- Inert: Verwendung von Gasen wie Stickstoff (N2) oder Argon (Ar), um eine neutrale Umgebung zu schaffen, die Oxidation und Kontamination verhindert.

- Reduzierend: Verwendung von Gasen wie Wasserstoff (H2) oder Kohlenmonoxid (CO), um Sauerstoff aktiv aus einem Material zu entfernen (z. B. Reduzierung eines Metalloxids).

- Oxidierend: Verwendung von Gasen wie Sauerstoff (O2), um absichtlich eine Oxidschicht auf der Oberfläche eines Materials zu bilden.

Erreichen präziser Temperaturen

Ein nahe dem Prozessrohr platziertes Thermoelement misst ständig die Temperatur. Diese Daten werden an einen PID-Regler (Proportional-Integral-Derivativ) übermittelt, der intelligent die Leistung der Heizelemente anpasst, um eine stabile, gleichmäßige Temperatur mit minimalen Schwankungen aufrechtzuerhalten.

Verständnis der Kompromisse und Schlüsselüberlegungen

Obwohl ein Muffelofen mit kontrollierter Atmosphäre leistungsstark ist, hat er Einschränkungen und erfordert eine sorgfältige Berücksichtigung seiner Komponenten und Betriebsverfahren.

Das Material des Prozessrohrs bestimmt die Verwendung

Die Wahl des Rohrmaterials ist der wichtigste Faktor, der den Betrieb des Ofens einschränkt.

- Quarz: Transparent und relativ kostengünstig, aber typischerweise auf Temperaturen unter 1100-1200 °C begrenzt. Es ist ausgezeichnet für Prozesse, bei denen eine visuelle Beobachtung erforderlich ist.

- Aluminiumoxid (Keramik): Undurchsichtig, kann aber sehr hohe Temperaturen (1600-1800 °C) bewältigen. Es ist der Standard für Hochtemperatur-Sinter- und Temperprozesse.

- Hitzebeständiger Stahl/Legierungen: Nützlich für bestimmte Anwendungen, bei denen thermische Schockbeständigkeit erforderlich ist, aber sie haben niedrigere Temperaturgrenzen als Keramiken und können mit bestimmten Prozessgasen reagieren.

Die „heiße Zone“ und Gleichmäßigkeit

Heizelemente erzeugen eine zentrale „heiße Zone“, in der die Temperatur am gleichmäßigsten ist. Die Länge dieser Zone bestimmt die maximale Größe einer Probe, die gleichmäßig bearbeitet werden kann. Für größere oder längere Proben kann ein Drei-Zonen-Ofen mit unabhängigen Reglern für jede Zone erforderlich sein, um die Temperaturgleichmäßigkeit zu gewährleisten.

Sicherheit bei Prozessgasen

Die Arbeit mit kontrollierten Atmosphären birgt inhärente Risiken. Inertgase wie Stickstoff und Argon sind erstickend, während reduzierende Gase wie Wasserstoff hochentzündlich sind. Eine sichere Einrichtung erfordert eine angemessene Belüftung, Gasleckdetektoren und etablierte Sicherheitsprotokolle für den Umgang mit Gasflaschen unter Druck.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofenkonfiguration hängt vollständig von Ihrem spezifischen wissenschaftlichen oder industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Temperung von hochreinen Metallen liegt: Priorisieren Sie einen Ofen mit einem hochwertigen Vakuumsystem, um die gesamte Luft zu entfernen, bevor mit einem Inertgas wie Argon zurückgespült wird.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Hochtemperaturkeramiken liegt: Ein Ofen mit einem hochreinen Aluminiumoxidrohr, das Temperaturen über 1500 °C erreichen kann, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf experimenteller Synthese wie der chemischen Gasphasenabscheidung (CVD) liegt: Konzentrieren Sie sich auf ein System mit präzisen Massendurchflussreglern für mehrere Gasleitungen und integrierten Sicherheitsverriegelungen.

Letztendlich erfordert die Auswahl des richtigen Muffelofens mit kontrollierter Atmosphäre ein klares Verständnis Ihres Materials, Ihrer Zieltemperatur und der spezifischen chemischen Umgebung, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Erhitzt Materialien in einer versiegelten Kammer mit kontrollierten Gasatmosphären für spezialisierte Prozesse. |

| Temperaturbereich | Variiert je nach Rohrmaterial: Quarz (bis zu 1200 °C), Aluminiumoxid (bis zu 1800 °C), Stahllegierungen (niedrigere Grenzen). |

| Atmosphärenarten | Inert (z. B. N2, Ar), Reduzierend (z. B. H2, CO), Oxidierend (z. B. O2). |

| Anwendungen | Materialwissenschaft, Chemieingenieurwesen, Metalltempern, Keramiksintern, CVD-Synthese. |

| Sicherheitsaspekte | Risiken umfassen Erstickungsgefahr durch Inertgase und Entzündlichkeit durch reduzierende Gase; erfordert Belüftung und Detektoren. |

Steigern Sie die Fähigkeiten Ihres Labors mit KINTEK

Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Rohröfen, Muffelöfen, Drehrohföfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ist auf Präzision und Zuverlässigkeit ausgelegt. Mit starken tiefgreifenden Anpassungsfähigkeiten können wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen, sei es für Metalltempern, Keramiksintern oder CVD-Synthese.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffelöfen mit kontrollierter Atmosphäre Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten