Im Kern ist ein Quarzrohrrohrofen ein spezialisiertes Laborgerät, das sich durch seine Fähigkeit auszeichnet, extrem hohe und gleichmäßige Wärme in einer chemisch nicht reaktiven, transparenten Umgebung bereitzustellen. Seine Hauptmerkmale sind seine Hochtemperaturbeständigkeit (oft über 1000°C), die chemische Inertheit des Quarzrohrs, die Möglichkeit zur visuellen Überwachung von Prozessen in Echtzeit und seine Fähigkeit zur präzisen atmosphärischen und thermischen Steuerung.

Ein Rohrofen ist nicht nur ein Hochtemperatur-Backofen; er ist ein komplettes System, das entwickelt wurde, um eine perfekt kontrollierte und isolierte Mikroumgebung zu schaffen. Das Verständnis seiner Merkmale bedeutet zu verstehen, wie man Temperatur, Atmosphäre und Reinheit für die Verarbeitung empfindlicher Materialien manipuliert.

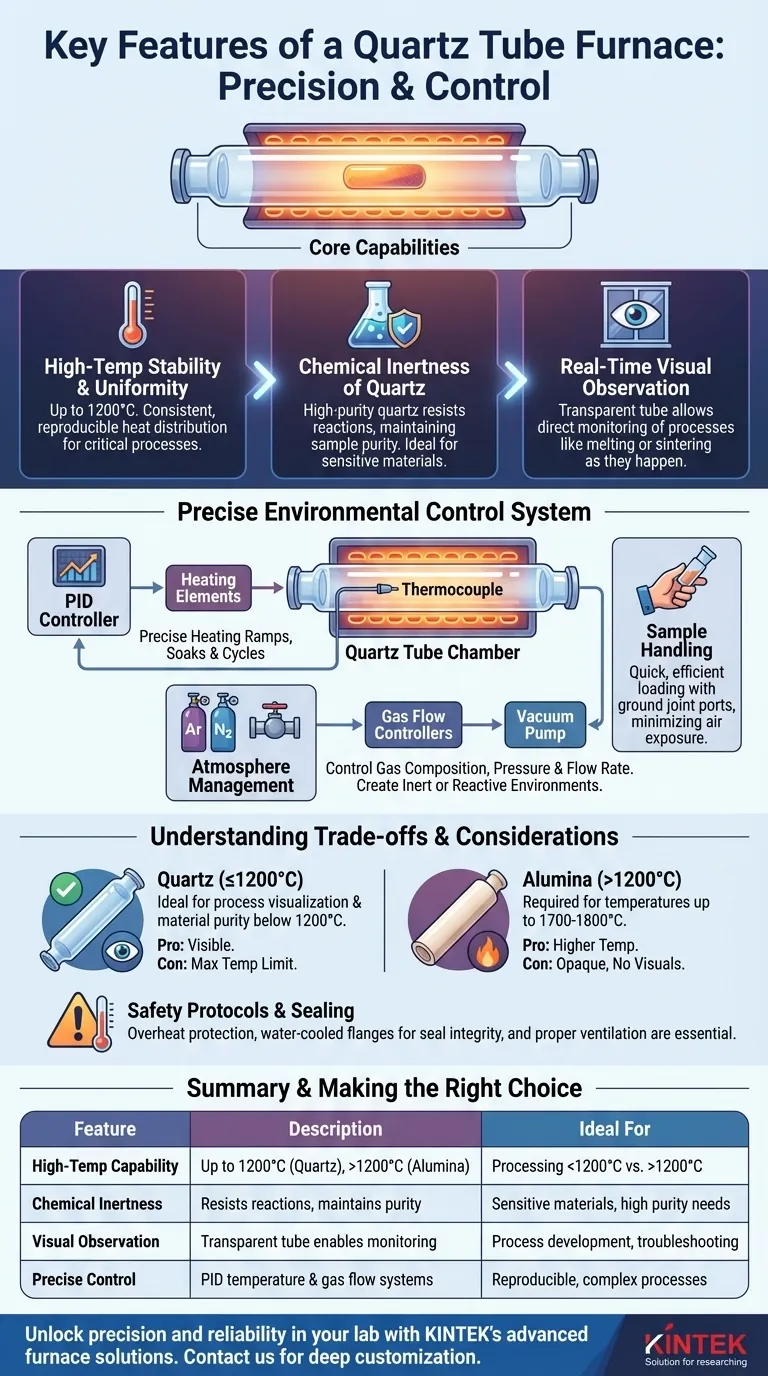

Die Kernfähigkeiten eines Quarzrohrrohrofens

Der Hauptwert eines Quarzrohrrohrofens ergibt sich aus einer einzigartigen Kombination von thermischer Leistung und Materialeigenschaften. Diese Merkmale arbeiten zusammen, um Prozesse zu ermöglichen, die in Standardöfen oder anderen Heizanlagen nicht möglich sind.

Hochtemperaturstabilität und -gleichmäßigkeit

Der Ofen ist darauf ausgelegt, sehr hohe Temperaturen zu erreichen und zu halten, häufig bis zu 1200°C. Entscheidend ist, dass die Heizelemente so angeordnet sind, dass eine thermische Gleichmäßigkeit entlang der Länge der Prozesszone im Rohr gewährleistet ist.

Diese Gleichmäßigkeit ist unerlässlich, um konsistente und reproduzierbare Ergebnisse zu erzielen, unabhängig davon, ob Sie einen Wafer glühen, einen Kristall züchten oder eine chemische Synthese durchführen.

Die chemische Inertheit von Quarz

Die Verwendung eines hochreinen Quarzrohrs ist ein definierendes Merkmal. Quarz (Schmelzsilika) ist hochgradig beständig gegen thermische Schocks und chemisch inert, was bedeutet, dass es mit der überwiegenden Mehrheit der verarbeiteten Materialien nicht reagiert.

Dies stellt sicher, dass die Reinheit der Probe erhalten bleibt, was in der Halbleiterforschung, der Katalysatorentwicklung und anderen Bereichen, in denen Verunreinigungen die Ergebnisse beeinträchtigen können, von entscheidender Bedeutung ist.

Echtzeit-visuelle Beobachtung

Im Gegensatz zu opaken Keramik- oder Metallöfen ermöglicht die Transparenz des Quarzrohrs die direkte Echtzeitbeobachtung der Probe während des Heizvorgangs.

Dieses visuelle Feedback ist unschätzbar wertvoll für die Prozessentwicklung, Fehlerbehebung und zu Bildungszwecken. Forscher können Farbveränderungen, Schmelzen, Sintern oder andere physikalische Transformationen beobachten, während sie auftreten.

Ein System zur präzisen Umweltkontrolle

Ein moderner Rohrofen ist mehr als nur seine Heizkammer und sein Rohr. Er ist ein integriertes System, bei dem jede Komponente zur Schaffung einer eng kontrollierten Prozessumgebung beiträgt.

Temperaturregelsysteme

Die präzise Heizung wird durch einen digitalen PID-Regler (Proportional-Integral-Derivativ) gesteuert. Dieses Gerät empfängt Rückmeldungen von einem Thermoelement, das nahe der Probe platziert ist, und passt die Leistung der Heizelemente an, um einem programmierten Temperaturprofil mit hoher Genauigkeit zu folgen.

Dies ermöglicht kontrollierte Aufheizrampen, längere Haltezeiten bei einer bestimmten Temperatur und kontrollierte Abkühlzyklen.

Atmosphärenmanagement

Die meisten Anwendungen erfordern eine Kontrolle über die gasförmige Umgebung im Rohr. Dies wird durch ein System von Flanschen, Dichtungen, Ventilen und Gasflussreglern erreicht.

Diese Komponenten ermöglichen es Ihnen, Inertgase wie Argon oder Stickstoff durchströmen zu lassen, um Oxidation zu verhindern, reaktive Gase für die chemische Gasphasenabscheidung (CVD) einzuleiten oder mithilfe einer Pumpe ein Vakuum zu erzeugen. Das System kann so konfiguriert werden, dass es die Gaszusammensetzung, den Druck und die Durchflussrate präzise steuert.

Probenhandhabung und Durchsatz

Moderne Designs legen Wert auf Benutzerfreundlichkeit. Funktionen wie Schliffverbindungsanschlüsse und gut gestaltete Dichtflansche ermöglichen ein schnelles und einfaches Be- und Entladen von Proben.

Dieses Design verbessert nicht nur die Effizienz, sondern minimiert auch die Zeit, in der die Innenumgebung der Umgebungsluft ausgesetzt ist, wodurch die Prozessintegrität gewahrt bleibt.

Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, ist ein Quarzrohrrohrofen nicht das richtige Werkzeug für jede Anwendung. Eine fundierte Wahl erfordert das Verständnis seiner Einschränkungen und Alternativen.

Quarz vs. Aluminiumoxid: Wahl Ihres Rohrs

Die Haupteinschränkung eines Quarzrohrs ist seine maximale Betriebstemperatur, die typischerweise bei etwa 1200°C liegt. Für Prozesse, die noch höhere Temperaturen erfordern (bis zu 1700-1800°C), ist ein Aluminiumoxidrohr die notwendige Alternative.

Der Kompromiss ist die Sichtbarkeit. Aluminiumoxid ist opak, sodass Sie die visuelle Überwachung des Prozesses verlieren. Aluminiumoxid kann auch mit bestimmten Materialien reaktiver sein als Quarz.

Abdichtung und Systemintegrität

Das Erreichen eines perfekten Vakuums oder einer absolut reinen Gasumgebung hängt vollständig von der Qualität der Dichtungen und Flansche ab. Silikon-O-Ringe können bei hohen Temperaturen verschleißen, weshalb einige Systeme einen Umlaufwasserkühler zur Kühlung des Flanschbereichs beinhalten.

Die Aufrechterhaltung der Integrität dieser Dichtungen ist ein kritischer Aspekt des Betriebs, insbesondere bei hochsensiblen Prozessen.

Sicherheitsprotokolle bei hohen Temperaturen

Der Betrieb bei Temperaturen über 1000°C birgt erhebliche Sicherheitsrisiken. Wesentliche Sicherheitsmerkmale sind Überhitzungsschutz, um den Ofen bei einem Ausfall des Reglers abzuschalten.

Eine angemessene Benutzerschulung, persönliche Schutzausrüstung (PSA) und eine ausreichende Belüftung sind für einen sicheren Betrieb unabdingbar.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Ofenkonfiguration sollte direkt von den Anforderungen Ihrer experimentellen oder Produktionsziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozessvisualisierung und Materialreinheit unter 1200°C liegt: Ein Quarzrohrrohrofen ist aufgrund seiner Transparenz und Inertheit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1200°C) zu erreichen: Sie müssen sich für ein Ofensystem mit einem Aluminiumoxidrohr entscheiden und dafür auf die visuelle Beobachtung zugunsten der thermischen Leistungsfähigkeit verzichten.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Gasen oder Hochvakuum liegt: Priorisieren Sie die Qualität der Dichtflansche, Massendurchflussregler und des Vakuumsystems, um eine präzise Umweltkontrolle zu gewährleisten.

Indem Sie diese Kernmerkmale und Kompromisse verstehen, können Sie ein Rohrofensystem auswählen und konfigurieren, das genau die Umgebung bietet, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Hochtemperaturbereich | Erreicht bis zu 1200°C mit gleichmäßiger Erwärmung für konsistente Ergebnisse |

| Chemische Inertheit | Quarzrohr widersteht Reaktionen und erhält die Probereinheit |

| Echtzeit-visuelle Beobachtung | Transparentes Rohr ermöglicht die Beobachtung von Prozessen während des Erhitzens |

| Präzise Temperaturkontrolle | PID-Regler ermöglichen genaue Aufheizrampen und Haltezeiten |

| Atmosphärenmanagement | Gasfluss- und Vakuumsysteme für kontrollierte Umgebungen |

| Probenhandhabung | Einfaches Be- und Entladen mit Schliffverbindungsanschlüssen für Effizienz |

Erschließen Sie Präzision und Zuverlässigkeit in Ihrem Labor mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen. Durch die Nutzung hervorragender F&E und hausinterner Fertigung beliefern wir diverse Labore mit maßgeschneiderten Quarzrohrrohrofenen, Muffelöfen, Rohröfen, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an eine überlegene thermische und atmosphärische Kontrolle erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern