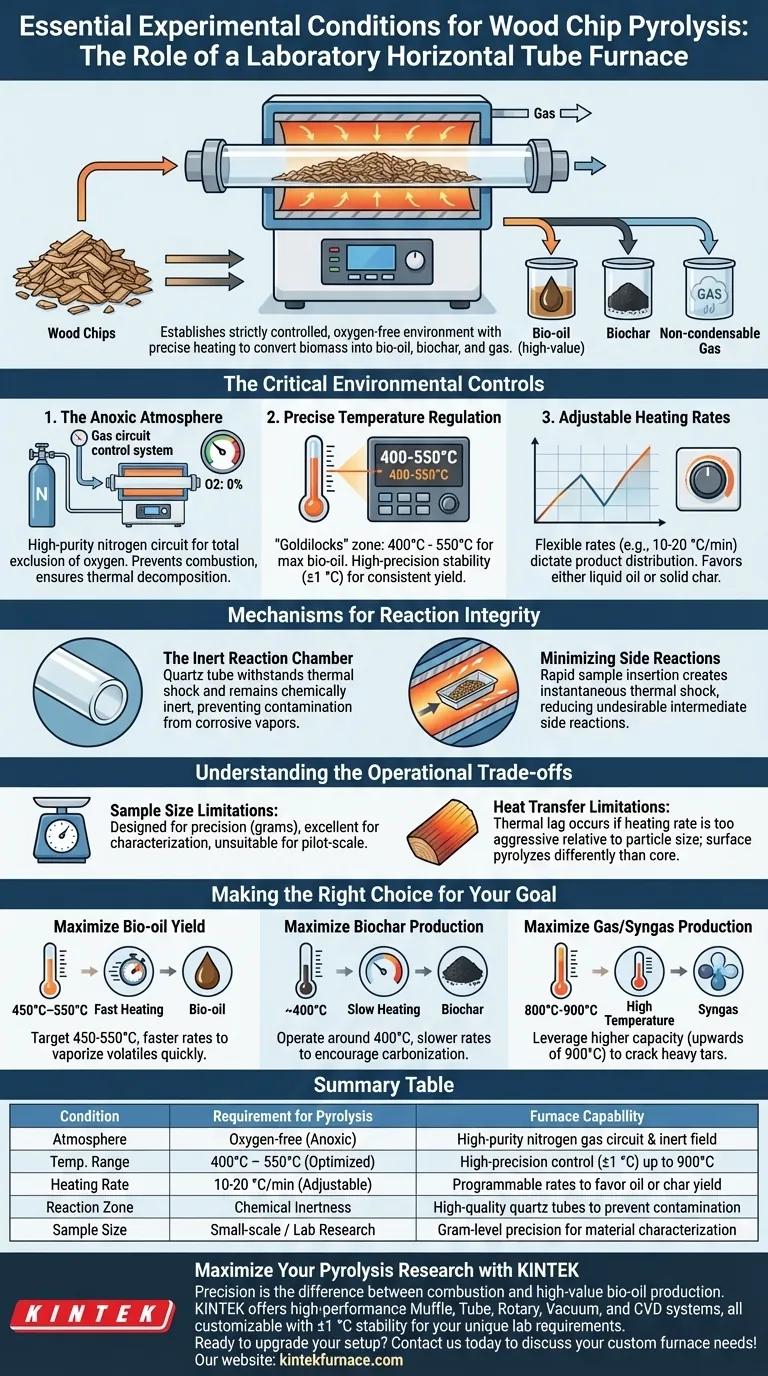

Ein Labor-Horizontalrohr-Ofen dient als kritische Infrastruktur für die Pyrolyse, indem er eine streng kontrollierte, sauerstofffreie Umgebung in Verbindung mit einem präzisen Heizregime schafft. Er bietet die wesentliche Fähigkeit, Holzspäne auf Zieltemperaturen – typischerweise zwischen 400 °C und 550 °C – mit einstellbaren Raten (z. B. 10-20 °C/min) zu erhitzen, um sicherzustellen, dass die Biomasse eine tiefe thermische Zersetzung und keine Verbrennung erfährt.

Durch die Aufrechterhaltung eines vollständig anoxischen Zustands und die Ermöglichung einer hochpräzisen thermischen Kontrolle (±1 °C) ermöglicht dieses Gerät die Umwandlung fester Biomasse in hochwertige flüssige Bioöle, feste Biokohle und nicht kondensierbare Gase.

Die kritischen Umweltkontrollen

Die anoxische Atmosphäre

Die grundlegendste Anforderung für die Pyrolyse ist der vollständige Ausschluss von Sauerstoff. Wenn Sauerstoff vorhanden ist, verbrennen die Holzspäne einfach (verbrennen), anstatt sich chemisch zu zersetzen.

Um dies zu erreichen, verwendet der Rohrofen ein Gasstromkreislauf-Kontrollsystem zur Einleitung von hochreinem Stickstoff. Dies erzeugt ein inertes atmosphärisches Feld innerhalb des Quarz-Reaktionsrohrs und zwingt die Biomasse, sich thermisch zu zersetzen, ohne zu oxidieren.

Präzise Temperaturregelung

Die Pyrolyse von Holzspänen erfordert eine spezifische "Goldilocks"-Temperaturzone, um die Bioölproduktion zu maximieren, die normalerweise zwischen 400 °C und 550 °C liegt.

Der Ofen bietet die hochpräzise Kontrolle, die erforderlich ist, um diese Temperaturen stabil zu halten. Während das Gerät breitere Bereiche (350 °C bis 900 °C) bewältigen kann, ist die Aufrechterhaltung der Stabilität im Bereich von 400-550 °C für eine konsistente Ausbeute von entscheidender Bedeutung.

Einstellbare Heizraten

Die Geschwindigkeit, mit der die Temperatur ansteigt, hat erhebliche Auswirkungen auf die Verteilung der Endprodukte.

Der Horizontalrohr-Ofen ermöglicht eine flexible Anpassung der Heizraten, wie z. B. 10-20 °C/min. Diese Flexibilität ermöglicht es Forschern, den Zersetzungspfad zu manipulieren und entweder die Erzeugung von flüssigem Öl oder die Bildung von fester Kohle zu begünstigen.

Mechanismen für Reaktionsintegrität

Die inerte Reaktionskammer

Die Kernreaktionen finden in einem Quarz-Reaktionsrohr statt. Dieses Material ist wichtig, da es hohen thermischen Schocks standhält und chemisch inert bleibt, wodurch sichergestellt wird, dass der Behälter nicht mit den korrosiven Dämpfen reagiert, die während der Pyrolyse freigesetzt werden.

Minimierung von Nebenreaktionen

In fortschrittlichen Aufbauten ermöglicht das Design der zentralen Reaktionszone das schnelle Einführen von Proben. Dies erleichtert einen sofortigen thermischen Schock, der die Probe von einer niedrigen Vortemperatur sofort auf die Zielpyrolysetemperatur bringt.

Dieser schnelle Übergang hilft, unerwünschte intermediäre Nebenreaktionen zu minimieren, die die Qualität des entstehenden Bioöls beeinträchtigen können.

Verständnis der betrieblichen Kompromisse

Beschränkungen der Probengröße

Horizontalrohr-Öfen sind auf Präzision ausgelegt, nicht auf Volumen. Sie sind streng auf kleine Probengrößen (oft Gramm) beschränkt, was sie für die Charakterisierung von Materialeigenschaften hervorragend geeignet macht, aber für die Simulation der Produktion im Pilotmaßstab ungeeignet ist.

Wärmeübertragungsbeschränkungen

Während der Ofen die *Umgebungstemperatur* präzise steuert, dauert die Wärmeübertragung in das Zentrum eines Holzspans Zeit.

Wenn die Heizrate im Verhältnis zur Partikelgröße zu aggressiv ist, kann es zu einer thermischen Verzögerung kommen, bei der die Oberfläche anders pyrolysiert als der Kern, was zu inkonsistenten Daten führt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Horizontalrohr-Ofens für Ihre spezifischen Pyrolyseziele zu maximieren, berücksichtigen Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Ausbeute liegt: Zielen Sie auf einen Temperaturbereich von 450 °C–550 °C und nutzen Sie schnellere Heizraten, um flüchtige Stoffe schnell zu verdampfen, bevor sie sich wieder zu Kohle umwandeln.

- Wenn Ihr Hauptaugenmerk auf der Biokohleproduktion liegt: Arbeiten Sie am unteren Ende des Temperaturspektrums (ca. 400 °C) mit langsameren Heizraten, um die Karbonisierung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Gas-/Synthesegaserzeugung liegt: Nutzen Sie die höhere Kapazität des Ofens (über 800 °C-900 °C), um schwere Teere in nicht kondensierbare Gase zu spalten.

Der Erfolg der Pyrolyse beruht nicht nur auf dem Erhitzen des Holzes, sondern auf der rigorosen Kontrolle der Atmosphäre und der Geschwindigkeit, mit der diese Wärme zugeführt wird.

Zusammenfassungstabelle:

| Bedingung | Anforderung für Pyrolyse | Ofenfähigkeit |

|---|---|---|

| Atmosphäre | Sauerstofffrei (anoxisch) | Hochreiner Stickstoffgasstrom & inertes Feld |

| Temp. Bereich | 400 °C – 550 °C (optimiert) | Hochpräzise Steuerung (±1 °C) bis 900 °C |

| Heizrate | 10-20 °C/min (einstellbar) | Programmierbare Raten zur Bevorzugung von Öl- oder Kohleausbeute |

| Reaktionszone | Chemische Inertheit | Hochwertige Quarzrohre zur Vermeidung von Kontamination |

| Probengröße | Kleinmaßstäblich / Laborforschung | Gramm-präzise für Materialcharakterisierung |

Maximieren Sie Ihre Pyrolyseforschung mit KINTEK

Präzision ist der Unterschied zwischen Verbrennung und hochwertiger Bioölproduktion. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind. Ob Sie Biokohle, Synthesegas oder flüssige Brennstoffe anstreben, unsere Horizontalrohr-Öfen bieten die thermische Stabilität von ±1 °C und luftdichte Dichtungen, die Ihre Forschung erfordert.

Bereit, Ihr Labor-Setup aufzurüsten? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Vicky Kumar, Jia Huey Sim. Pyrolysis of sawdust in a horizontal tube furnace: Effects of temperature and heating rate on product composition. DOI: 10.1051/e3sconf/202560303001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt eine Laborröhrofen bei der Karbonisierung von Erdnussschalen? Meisterung der Biokohle-Herstellung

- Wie kontrolliert ein Rohröfen die Phasenstruktur von Kupfer-Chalkogeniden? Präzises Wärmemanagement meistern

- Warum wird ein Rohröfen für die NRBBO:Eu2+-Synthese bevorzugt? Präzise Atmosphärenkontrolle für Leuchtstoffe erreichen

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie

- Was ist ein Rohrofen und wo wird er üblicherweise eingesetzt? Entdecken Sie Präzisionserhitzung für fortgeschrittene Materialien

- Was sind die Ziele der Verwendung eines Röhrenofens für die Wärmebehandlung von doppelwandigen Nanokompositmaterialien? Maximierung der Beschichtungsstabilität

- Welche Prozessbedingungen bietet eine Röhrenofen für Au-Ni-TiO2-Nanodrähte? Meisterung der 1000°C VLS-Synthese