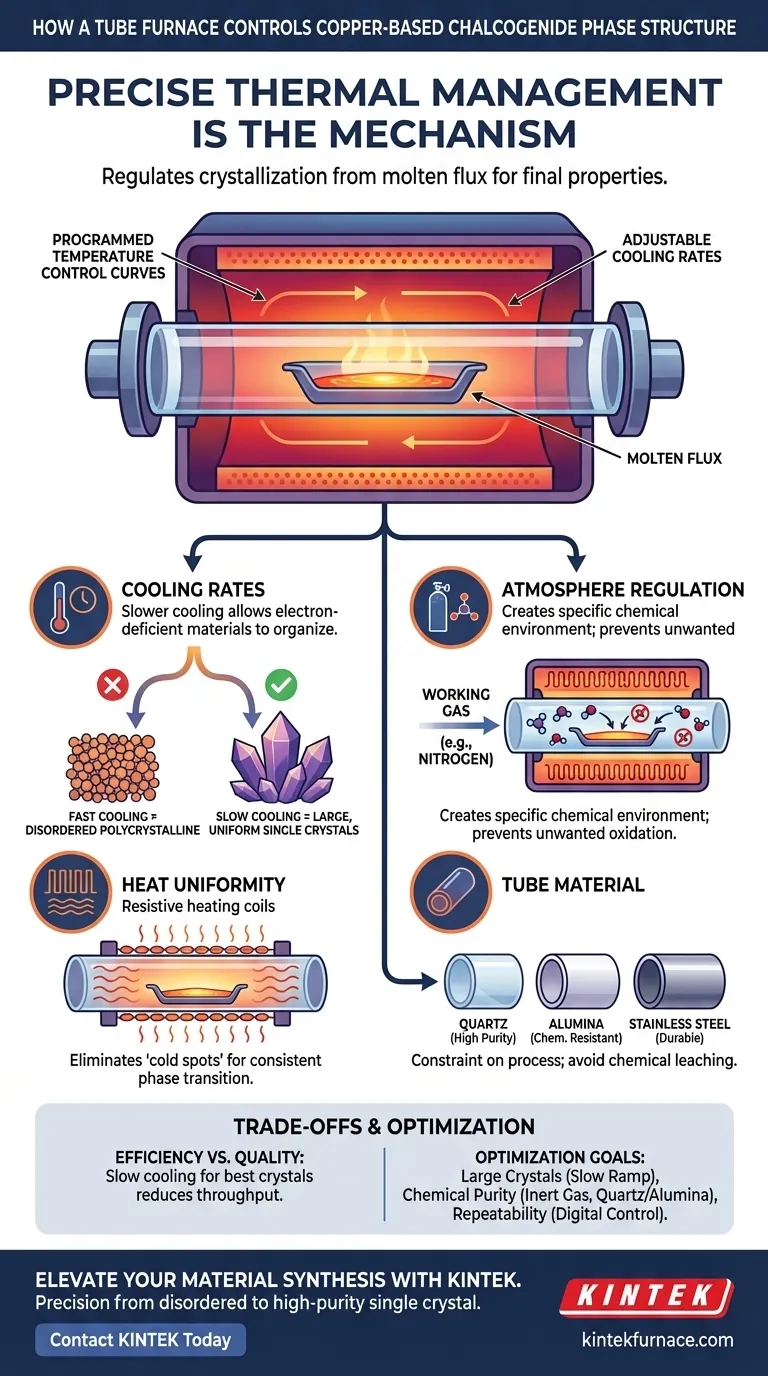

Präzises Wärmemanagement ist der Mechanismus, mit dem ein Rohröfen die Phasenstruktur von Kupfer-Chalkogenid-Materialien bestimmt. Durch strikte Einhaltung programmierter Temperaturregelkurven und einstellbarer Kühlraten reguliert der Ofen den Kristallisationsprozess aus einem geschmolzenen Fluss, um die endgültigen Struktureigenschaften zu bestimmen.

Die Kernfähigkeit des Rohröfens liegt in der Verlangsamung des Übergangs von flüssig zu fest; diese kontrollierte Verlangsamung ermöglicht es elektronenarmen Materialien, sich zu großen, einheitlichen Einkristallen anstatt zu ungeordneten polykristallinen Strukturen zu organisieren.

Kristallisation durch thermische Profilierung regulieren

Der grundlegende Hebel zur Kontrolle der Phasenstruktur ist die Temperaturkurve. Ein Rohröfen ermöglicht es Ihnen, die genaue thermische Historie des Materials zu definieren, was bei der Synthese von Chalkogeniden aus Fluss entscheidend ist.

Die entscheidende Rolle der Kühlraten

Die Geschwindigkeit, mit der der Ofen die Probe abkühlt, ist oft wichtiger als die erreichte Maximaltemperatur. Bei elektronenarmen Kupfer-Chalkogeniden kann ein schneller Temperaturabfall das Material in einem ungeordneten Zustand einfrieren.

Kristallwachstum fördern

Eine langsame Kühlrate fördert das Wachstum großer Einkristalle. Diese allmähliche Reduzierung der thermischen Energie gibt den Atomen genügend Zeit, sich in spezifischen, geordneten Orientierungen anzuordnen.

Phasengleichmäßigkeit sicherstellen

Durch die Aufrechterhaltung eines konsistenten Temperaturprofils stellt der Ofen sicher, dass die gesamte Probe gleichzeitig denselben Phasenübergang durchläuft. Dies verhindert die Bildung von Sekundärphasen oder Gradienten innerhalb der Materialstruktur.

Kontrolle der chemischen Umgebung

Über die Temperatur hinaus wird die Phasenstruktur stark von der Atmosphäre beeinflusst, die die Probe während der Synthese umgibt.

Atmosphärenregulierung

Der Rohröfen ermöglicht die Einleitung von Arbeitsgasen wie Stickstoff. Die Regulierung des Flusses dieser Gase schafft eine spezifische chemische Umgebung, die unerwünschte Oxidation oder Nebenreaktionen verhindert, die die Phasenstruktur verändern könnten.

Gleichmäßige Wärmeverteilung

Wie in den Gerätespezifikationen angegeben, umgeben Widerstandsheizelemente das Arbeitsrohr, um eine gleichmäßige Wärme entlang seiner Länge zu gewährleisten. Dieses Hardware-Design stellt sicher, dass die im Controller programmierte thermische Logik gleichmäßig auf das Material angewendet wird, wodurch "kalte Stellen" beseitigt werden, die die Kristallisation stören könnten.

Abwägungen verstehen

Obwohl Rohröfen Präzision bieten, erfordert die Erzielung der richtigen Phasenstruktur ein Ausbalancieren widersprüchlicher Variablen.

Konflikt zwischen Effizienz und Qualität

Extrem langsame Kühlraten liefern die hochwertigsten Einkristalle mit der besten Phasengleichmäßigkeit. Dies verlängert jedoch die für jeden Synthesezyklus erforderliche Zeit drastisch und kann den Durchsatz in einer Forschungs- oder Produktionsumgebung einschränken.

Kompatibilität des Rohrmaterials

Die Wahl des Arbeitsrohrs (Quarz, Aluminiumoxid oder Edelstahl) stellt eine Einschränkung für Ihren Prozess dar. Während Quarz beispielsweise für hohe Reinheit hervorragend geeignet ist, hält es möglicherweise nicht denselben chemischen Wechselwirkungen stand wie Aluminiumoxid oder der mechanischen Belastung von Edelstahl. Die Verwendung des falschen Rohrmaterials kann zu chemischer Auslaugung führen, die Verunreinigungen einführt und die Phasenreinheit des Chalkogenids ruiniert.

Synthese für Ihre Ziele optimieren

Um die gewünschte Phasenstruktur in Kupfer-Chalkogenid-Materialien zu erzielen, müssen Sie die Ofenparameter auf Ihre spezifischen strukturellen Anforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf großen Einkristallen liegt: Priorisieren Sie eine verlängerte, langsame Kühlrampe, damit der Fluss zu spezifischen, geordneten Orientierungen kristallisieren kann.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verwenden Sie ein hochreines Quarz- oder Aluminiumoxidrohr und halten Sie einen strengen Fluss von Inertgas (wie Stickstoff) aufrecht, um die Reaktionsumgebung zu isolieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verlassen Sie sich auf digitale Steuerungssysteme, um die genauen Temperaturkurven und Gasflussraten zu sperren, die Ihren grundlegenden Erfolg erzielt haben.

Durch die Beherrschung der Kühlrate und der Umgebungssteuerungen verwandeln Sie den Rohröfen von einem einfachen Heizgerät in ein Präzisionsinstrument für das Material-Engineering.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Phasenstruktur | Optimierungsstrategie |

|---|---|---|

| Kühlrate | Bestimmt Kristallgröße und Ordnung | Langsame Kühlung für große Einkristalle; schnell für ungeordnete Zustände |

| Atmosphäre | Verhindert Oxidation und Nebenreaktionen | Verwenden Sie Inertgase wie Stickstoff, um die chemische Reinheit aufrechtzuerhalten |

| Wärmegleichmäßigkeit | Gewährleistet konsistenten Phasenübergang | Verwenden Sie Widerstandsheizelemente, um kalte Stellen zu eliminieren |

| Rohrmaterial | Beeinflusst Reinheit und chemische Stabilität | Wählen Sie Aluminiumoxid oder Quarz basierend auf der chemischen Kompatibilität |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer ungeordneten polykristallinen Struktur und einem hochreinen Einkristall. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der Chalkogenidforschung zu erfüllen.

Ob Sie fortschrittliche thermische Profilierung oder spezielle Gasumgebungen benötigen, unsere Labor-Hochtemperaturöfen bieten die Kontrolle, die Sie für wiederholbare, erstklassige Ergebnisse benötigen. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie beeinflusst das Temperaturzonenlayout eines Horizontalrohr-Ofens die Synthesequalität von Bi2Se3-Nanofilmen?

- Welche Rolle spielt eine vakuumgesteuerte Röhrenofens bei der Ti2AlN-Behandlung? Beherrschen Sie den Übergang zur hexagonalen MAX-Phase

- Was ist die Hauptfunktion eines Röhrenofens bei der CVD-COF-Synthese? Präzises 2D-Filmwachstum erzielen

- Warum gilt die 70-mm-Rohrofen als vielseitig? Ideal für Laborarbeiten bei hohen Temperaturen und kontrollierter Atmosphäre

- Welche Faktoren beeinflussen den Heizprozess in einem Rohrofen? Beherrschen Sie Temperaturkontrolle und Effizienz

- Wofür werden Rohröfen in Laboratorien hauptsächlich eingesetzt? Präzision in der Materialsynthese und Wärmebehandlung freisetzen

- Was ist das Prinzip eines Rohrofens? Präzise Hochtemperatur-Umgebungssteuerung meistern

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen