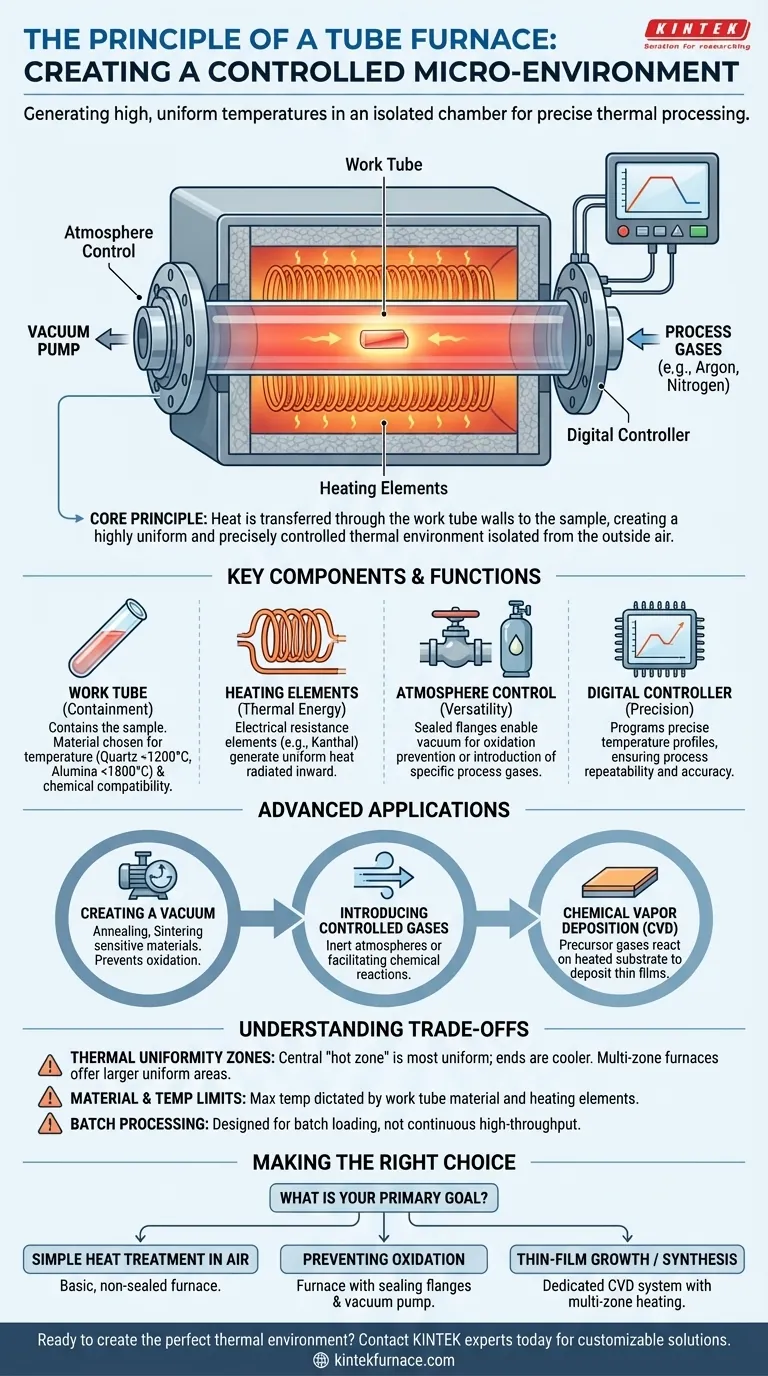

Im Kern ist das Prinzip eines Rohrofens bemerkenswert einfach. Er erzeugt hohe Temperaturen in einer Kammer, die ein zentrales, hohles Rohr umgibt. Die Wärme wird durch die Wände dieses Rohrs auf eine darin platzierte Probe übertragen, wodurch eine hochgradig gleichmäßige und präzise gesteuerte thermische Umgebung geschaffen wird, die von der Außenluft isoliert ist.

Die wahre Funktion eines Rohrofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine geschlossene, kontrollierbare Mikroumgebung zu schaffen. Diese Fähigkeit, eine Probe zu isolieren und ihre Atmosphäre zu manipulieren – sei es durch die Erzeugung eines Vakuums oder die Einführung spezifischer Gase – macht ihn zu einem unverzichtbaren Werkzeug in Wissenschaft und Technik.

Wie ein Rohrofen Kontrolle erreicht

Ein Rohrofen funktioniert durch das Zusammenspiel einiger kritischer Komponenten, die jeweils einen bestimmten Zweck bei der Erzielung eines stabilen und isolierten Heizprozesses erfüllen.

Das Arbeitsrohr: Das Herzstück des Systems

Die Probe wird in das Arbeitsrohr gelegt, das als primäres Aufnahmegefäß dient. Das Material dieses Rohrs wird basierend auf der erforderlichen Temperatur und chemischen Umgebung ausgewählt.

Gängige Materialien sind Quarz, das sich hervorragend durch seine chemische Reinheit und Sichtbarkeit bis ca. 1200 °C auszeichnet, und Aluminiumoxid oder Korund, die für höhere Temperaturen (bis zu 1800 °C) und größere Haltbarkeit verwendet werden.

Heizelemente: Die Quelle der thermischen Energie

Moderne Labor-Rohröfen verwenden hauptsächlich elektrische Widerstandsheizelemente. Diese Elemente, oft aus Materialien wie Kanthal oder Siliziumkarbid, werden um die Außenseite des Arbeitsrohrs gewickelt.

Wenn elektrischer Strom durch sie fließt, erzeugen sie intensive, gleichmäßige Wärme, die nach innen strahlt und das Rohr sowie die darin befindliche Probe erwärmt. Einige Industrieöfen können Brennstoffverbrennung verwenden, aber der elektrische Widerstand bietet eine weitaus präzisere Steuerung.

Atmosphärenkontrolle: Der Schlüssel zur Vielseitigkeit

Das entscheidende Merkmal eines Rohrofens ist seine Fähigkeit, die Atmosphäre im Arbeitsrohr zu kontrollieren. Durch das Abdichten beider Enden mit speziellen Flanschen kann die interne Umgebung vollständig isoliert werden.

Diese Einrichtung ermöglicht es einem Bediener, entweder die Luft abzusaugen, um ein Vakuum zu erzeugen und unerwünschte Oxidation zu verhindern, oder einen kontinuierlichen Fluss spezifischer Prozessgase einzuleiten, wie inertes Argon oder reaktive Gase für die chemische Synthese.

Die Steuerung: Das Gehirn des Betriebs

Der gesamte Prozess wird von einer digitalen Steuerung geregelt. Dieses Gerät ermöglicht es dem Benutzer, präzise Temperaturprofile zu programmieren, einschließlich der Aufheizrate, der Verweilzeit bei einer Zieltemperatur und der Abkühlrate. Dies gewährleistet Prozesswiederholbarkeit und Genauigkeit.

Das Prinzip in Aktion: Fortgeschrittene Anwendungen

Dieses grundlegende Prinzip der isolierten Erwärmung ermöglicht eine breite Palette ausgeklügelter Prozesse, die in einem Standardofen unmöglich sind.

Erzeugung einer Vakuumumgebung

Durch den Anschluss einer Vakuumpumpe an einen der abgedichteten Flansche können alle Luft und Feuchtigkeit aus dem Rohr entfernt werden. Dies ist entscheidend für Prozesse wie das Glühen oder Sintern empfindlicher Materialien, die durch Reaktion mit Sauerstoff bei hohen Temperaturen beschädigt oder kontaminiert würden.

Einführung kontrollierter Gase

Sobald ein Vakuum hergestellt ist, können spezifische Gase über einen Gaseinlass eingeführt werden. Dies ermöglicht die Schaffung einer vollständig inerten Atmosphäre (unter Verwendung von Argon oder Stickstoff) oder die Erleichterung spezifischer chemischer Reaktionen auf der Probenoberfläche.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein perfektes Beispiel für die Leistungsfähigkeit des Rohrofens. Bei diesem Prozess werden Vorläufergase durch das beheizte Rohr über ein Substrat geleitet. Die hohe Temperatur liefert die Energie für die Gase, um zu reagieren und einen dünnen Film aus festem Material auf dem Substrat abzuscheiden, was die Herstellung fortschrittlicher Elektronik und Beschichtungen ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seinem effektiven Einsatz.

Thermische Gleichmäßigkeitszonen

Wärme entweicht natürlich an den Enden des Rohrs, wodurch eine zentrale "Heißzone" mit einer hochgradig gleichmäßigen Temperatur entsteht. Die Bereiche nahe den Enden sind etwas kühler. Für Prozesse, die eine außergewöhnliche Gleichmäßigkeit über eine größere Fläche erfordern, werden komplexere und kostspieligere Mehrzonenöfen mit unabhängigen Heizelementen verwendet.

Material- und Temperaturgrenzen

Die maximale Betriebstemperatur des Ofens wird durch seine Heizelemente und Isolierung begrenzt. Wichtiger ist, dass das Arbeitsrohrmaterial die praktischen Grenzen bestimmt. Ein Quarzrohr kann nicht bei Temperaturen verwendet werden, bei denen ein Aluminiumoxidrohr erforderlich ist, und bestimmte Chemikalien können bei hohen Temperaturen mit dem Rohr selbst reagieren.

Chargenverarbeitung, keine kontinuierliche Durchfluss

Rohröfen sind von Natur aus Chargenverarbeitungswerkzeuge. Proben werden geladen, verarbeitet, gekühlt und dann entnommen. Sie sind nicht für die Art der Hochdurchsatz-, kontinuierlichen Produktion ausgelegt, die in der großtechnischen industriellen Fertigung zu finden ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt den Typ des Rohrofensystems, den Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Wärmebehandlung an der Luft liegt: Ein einfacher, nicht abgedichteter Rohrofen bietet eine hervorragende Temperaturregelung für unkomplizierte Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Ein Ofensystem mit Dichtungsflanschen und einer Vakuumpumpe ist unerlässlich, um eine saubere, sauerstofffreie Umgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf dem Dünnschichtwachstum oder der fortgeschrittenen Synthese liegt: Ein spezielles CVD-System mit mehreren Gasdurchflussreglern und Mehrzonenheizung ist erforderlich, um komplexe chemische Reaktionen zu steuern.

Zu verstehen, dass ein Rohrofen eine Umweltkammer und nicht nur ein Ofen ist, ist der Schlüssel, um sein volles Potenzial für Materialinnovationen zu erschließen.

Zusammenfassungstabelle:

| Komponente | Funktion & Hauptmerkmal |

|---|---|

| Arbeitsrohr | Enthält die Probe; aus Quarz (bis 1200°C) oder Aluminiumoxid (bis 1800°C) gefertigt. |

| Heizelemente | Erzeugen gleichmäßige Wärme durch elektrischen Widerstand (z.B. Kanthal) um das Rohr. |

| Atmosphärenkontrolle | Abgedichtete Flansche ermöglichen Vakuum oder spezifische Gasströme (inert/reaktiv) im Rohr. |

| Digitale Steuerung | Programmiert präzise Temperaturprofile (Anstieg, Halten, Abkühlen) für wiederholbare Ergebnisse. |

Bereit, die perfekte thermische Umgebung für Ihre Forschung oder Produktion zu schaffen?

Bei KINTEK verstehen wir, dass Ihr Erfolg von präziser, zuverlässiger und anpassbarer thermischer Verarbeitung abhängt. Unsere fortschrittlichen Hochtemperatur-Rohröfen werden mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung entwickelt, um genau die Leistung zu liefern, die Ihr Labor benötigt.

Ob Sie Standardkonfigurationen oder tiefgreifende Anpassungen für einzigartige experimentelle Aufbauten benötigen – einschließlich Vakuumsystemen, Gasflusskontrolle oder Mehrzonenheizung – KINTEK hat die Lösung.

Lassen Sie uns Ihre spezifischen Anwendungsbedürfnisse besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Rohröfen Ihre Materialinnovationen beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität