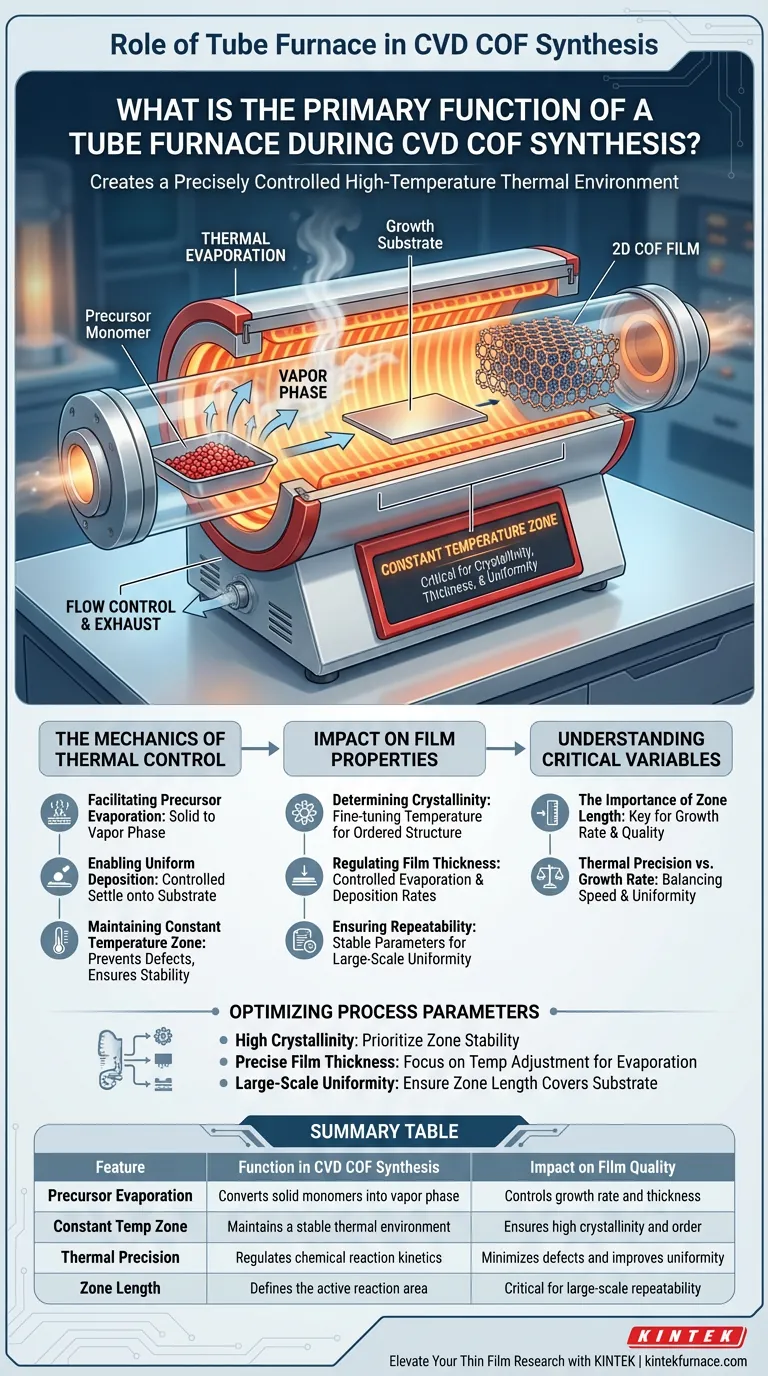

Die Hauptfunktion eines Röhrenofens bei der chemischen Gasphasenabscheidung (CVD) von 2D-kovalenten organischen Gerüstfilmen (COF) besteht darin, eine präzise kontrollierte Hochtemperatur-Wärmeumgebung zu schaffen. Diese Umgebung ist unerlässlich, um Monomer-Vorläufer thermisch zu verdampfen und sicherzustellen, dass sie sich gleichmäßig auf einem Wachstsubstrat abscheiden. Durch die strenge Regulierung dieses thermischen Profils erleichtert der Ofen die chemischen Reaktionen, die zur Bildung hochwertiger Filme erforderlich sind.

Kernbotschaft Der Röhrenofen fungiert als Motor des CVD-Prozesses und wandelt feste Vorläufer durch thermische Verdampfung in Gas um. Sein Wert liegt in seiner Fähigkeit, eine spezifische „Konstanttemperaturzone“ aufrechtzuerhalten, die direkt die Kristallinität, Dicke und Gleichmäßigkeit des endgültigen COF-Films bestimmt.

Die Mechanik der thermischen Steuerung

Förderung der Vorläuferverdampfung

Die anfängliche Rolle des Röhrenofens besteht darin, die Energie bereitzustellen, die zur Zustandsänderung der Rohmaterialien erforderlich ist. Er erhitzt die Monomer-Vorläufer auf einen bestimmten Punkt, an dem sie einer thermischen Verdampfung unterliegen und von der festen in die Gasphase übergehen.

Ermöglichung gleichmäßiger Abscheidung

Sobald sich die Vorläufer im Gaszustand befinden, hält der Ofen die thermischen Bedingungen aufrecht, die für ihre Abscheidung auf dem Wachstsubstrat erforderlich sind. Diese kontrollierte Umgebung stellt sicher, dass der Abscheidungsprozess gleichmäßig über die Oberfläche des Substrats erfolgt.

Aufrechterhaltung der Konstanttemperaturzone

Der Ofen erzeugt eine „Konstanttemperaturzone“ innerhalb des Reaktionsrohrs. Diese Stabilität ist entscheidend, da Temperaturschwankungen im Reaktionsbereich zu Defekten oder ungleichmäßigem Filmwachstum führen können.

Auswirkungen auf die Filmeigenschaften

Bestimmung der Kristallinität

Die Qualität der internen Struktur des COF-Films – seine Kristallinität – hängt stark von der thermischen Präzision ab. Durch die Feinabstimmung der Ofentemperatur können die Bediener sicherstellen, dass das molekulare Gerüst eine hochgeordnete Struktur und keine amorphe bildet.

Regulierung der Filmdicke

Die Dicke des 2D-COF-Films ist kein Zufall; sie ist das Ergebnis kontrollierter Verdampfungs- und Abscheidungsraten. Durch Anpassung der Heiztemperatur kann die Menge des abgeschiedenen Materials über einen bestimmten Zeitraum präzise gesteuert werden.

Gewährleistung der Wiederholbarkeit

Für die großtechnische Herstellung ist die Fähigkeit, Ergebnisse zu reproduzieren, von entscheidender Bedeutung. Der Röhrenofen liefert die stabilen Parameter, die für eine hohe Gleichmäßigkeit und Wiederholbarkeit erforderlich sind, und stellt sicher, dass derselbe Prozess jedes Mal denselben hochwertigen Film liefert.

Verständnis der kritischen Variablen

Die Bedeutung der Zonenlänge

Es reicht nicht aus, einfach eine hohe Temperatur zu erreichen; die *Länge* der Konstanttemperaturzone ist wichtig. Die primäre Referenz hebt hervor, dass die Anpassung dieser Länge eine Schlüsselvariable bei der Steuerung der Wachstumsrate und -qualität des Films ist.

Thermische Präzision vs. Wachstumsrate

Es besteht ein direkter Zusammenhang zwischen der Heiztemperatur und der Wachstumsrate des Films. Aggressives Heizen zur Beschleunigung des Wachstums kann jedoch die Gleichmäßigkeit beeinträchtigen, was bedeutet, dass die Bediener Geschwindigkeit mit der Notwendigkeit einer stabilen thermischen Umgebung abwägen müssen.

Optimierung der Prozessparameter

Um die besten Ergebnisse bei der Synthese von 2D-COF-Filmen zu erzielen, müssen Sie die Ofeneinstellungen an Ihre spezifischen Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Priorisieren Sie die Stabilität der Konstanttemperaturzone, um eine geordnete Molekülstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präziser Filmdicke liegt: Konzentrieren Sie sich auf die Feinabstimmung der Heiztemperatur, um die Verdampfungsrate der Monomere streng zu regulieren.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Stellen Sie sicher, dass die Länge der Konstanttemperaturzone den gesamten Substratbereich abdeckt, um Randdefekte zu vermeiden.

Letztendlich ist der Röhrenofen nicht nur ein Heizelement; er ist das Steuerungsinstrument, das chemisches Potenzial in strukturelle Realität umwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CVD-COF-Synthese | Auswirkung auf die Filmqualität |

|---|---|---|

| Vorläuferverdampfung | Wandelt feste Monomere in die Gasphase um | Kontrolliert Wachstumsrate und Dicke |

| Konstante Temperaturzone | Aufrechterhaltung einer stabilen thermischen Umgebung | Gewährleistet hohe Kristallinität und Ordnung |

| Thermische Präzision | Reguliert die Kinetik chemischer Reaktionen | Minimiert Defekte und verbessert die Gleichmäßigkeit |

| Zonenlänge | Definiert den aktiven Reaktionsbereich | Entscheidend für die großtechnische Wiederholbarkeit |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Maximieren Sie die Präzision Ihrer 2D-kovalenten organischen Gerüst (COF)-Synthese mit den Hochleistungs-Röhrenöfen von KINTEK. Unterstützt durch erstklassige F&E und weltklasse Fertigung bieten wir fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Hochtemperaturanwendungen Ihres Labors zugeschnitten sind.

Ob Sie kundenspezifische Temperaturzonen oder spezielle Gasflusssteuerungen benötigen, unsere Systeme sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar. Kontaktieren Sie uns noch heute, um Ihren CVD-Prozess zu optimieren und sehen Sie, wie KINTEK die thermische Stabilität und Wiederholbarkeit liefern kann, die Ihre Materialwissenschaft erfordert.

Visuelle Anleitung

Referenzen

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist die Temperaturregelgenauigkeit eines Hochreintubeofens entscheidend? Beherrschung der PCNF-Karbonisierung

- Was ist die Rolle eines Laborrohrherdes in Lehre und Ausbildung? Verbesserung des studentischen Lernens durch praktische thermische Experimente

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der ZIF-8-Carbonisierung? Hochleistungsfähige NC-Träger erzielen

- Warum ist eine stabile Argonatmosphäre bei der Verwendung eines Rohrofens für GH4099-Legierungen notwendig? Sicherstellung der Materialintegrität

- Wie trägt ein hochpräziser Röhren-Sinterofen zur Kristallstruktur-Bildung von Li3-3xScxSb bei?

- Können geteilte Rohröfen sowohl in horizontaler als auch in vertikaler Ausrichtung verwendet werden? Maximieren Sie die Effizienz Ihres Labors mit flexiblen Aufstellungsmöglichkeiten

- Welche Rolle spielen Horizontalöfen in der Elektronikfertigung? Wesentlich für die präzise thermische Verarbeitung

- Welche Vorteile bieten Quarzdurchlauföfen? Reinheit und Sichtbarkeit bei Hochtemperaturprozessen erreichen