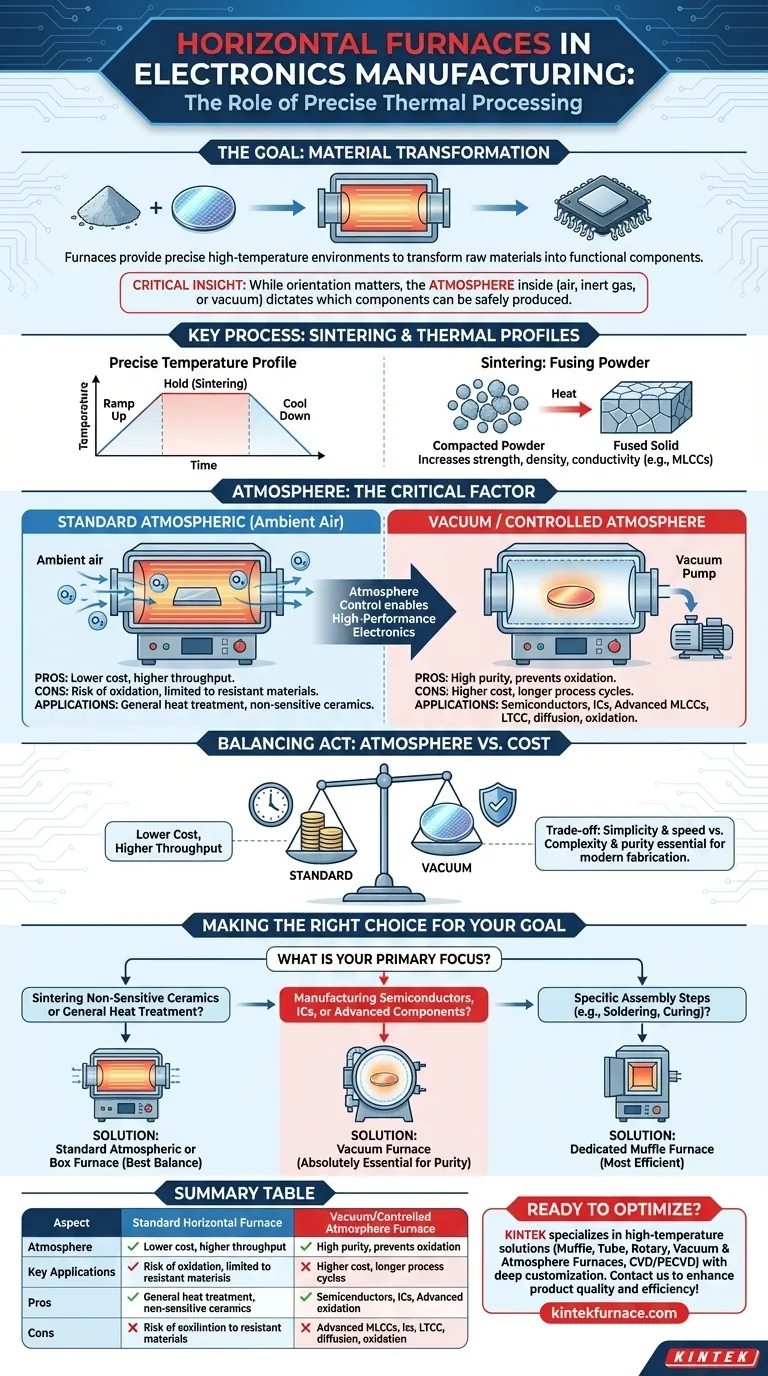

Kurz gesagt, Horizontalöfen sind eine spezielle Art von thermischen Verarbeitungsanlagen, die für kritische Fertigungsschritte wie das Sintern und die thermische Analyse elektronischer Komponenten verwendet werden. Sie bieten die präzisen Hochtemperaturbedingungen, die erforderlich sind, um Rohmaterialien in funktionale Teile mit spezifischen elektrischen und physikalischen Eigenschaften umzuwandeln.

Der Begriff „Horizontalofen“ beschreibt die physikalische Ausrichtung der Heizkammer, aber der kritischste Faktor in der Elektronikfertigung ist nicht die Ausrichtung, sondern die Atmosphäre im Inneren – ob es sich um offene Luft, ein Inertgas oder ein Vakuum handelt. Die Wahl der Atmosphäre bestimmt, welche elektronischen Komponenten sicher und effektiv hergestellt werden können.

Die Grundlage: Warum Öfen in der Elektronik unerlässlich sind

Im Kern ist die Herstellung fortschrittlicher Elektronik eine Leistung der Materialwissenschaft. Öfen liefern die kontrollierte thermische Energie, die erforderlich ist, um Materialien grundlegend zu verändern und sie zu komplexen Geräten aufzubauen.

Das Ziel: Präzise thermische Verarbeitung

Nahezu jede hochentwickelte elektronische Komponente, von einem einfachen Widerstand bis hin zu einem komplexen integrierten Schaltkreis, durchläuft eine Form der Wärmebehandlung.

Dabei geht es nicht nur darum, Dinge heiß zu machen. Es geht darum, ein präzises Temperaturprofil auszuführen – das Hochfahren, das Halten bei einer bestimmten Temperatur und das Abkühlen –, um eine gewünschte chemische oder physikalische Veränderung des Materials zu erreichen.

Schlüsselprozess: Sintern

Viele Verweise nennen das Sintern als eine entscheidende Ofenanwendung. Beim Sintern werden verdichtete Pulver (wie Keramiken oder Metalle) auf eine Temperatur unterhalb ihres Schmelzpunkts erhitzt.

Dieser Prozess bewirkt, dass die einzelnen Partikel miteinander verschmelzen, wodurch die Festigkeit, Dichte und Leitfähigkeit des Materials erhöht wird. Dies ist grundlegend für die Herstellung von Komponenten wie mehrschichtigen Keramikkondensatoren (MLCCs) und anderer keramikbasierter Elektronik.

Horizontalöfen im Vergleich zu anderen Prozessumgebungen

Während ein Horizontalofen eine gängige Konfiguration ist, wird die Wahl des Ofens durch die Empfindlichkeit des Prozesses gegenüber atmosphärischen Gasen, insbesondere Sauerstoff, bestimmt.

Der Standard-Horizontalofen

Ein einfacher Horizontalofen verfügt oft über eine rohrförmige Kammer, die bei Umgebungsluft betrieben wird. Dieses Setup eignet sich für Prozesse und Materialien, die nicht oxidationsempfindlich sind.

Sie werden häufig für allgemeine thermische Analysen und das Sintern weniger reaktiver Materialien eingesetzt.

Der kritische Bedarf an Atmosphärenkontrolle: Vakuumöfen

Für Hochleistungselektronik ist eine unkontrollierte Atmosphäre der Feind. Sauerstoff und andere reaktive Gase können Defekte verursachen, Materialien verunreinigen und Komponenten ruinieren.

Hier werden Vakuumöfen unerlässlich. Durch das Entfernen der Luft aus der Kammer erzeugen diese Systeme eine makellose Umgebung. Viele davon sind in einer horizontalen Rohrkonfiguration gebaut.

Sie sind unverzichtbar für Prozesse wie die Diffusion und Oxidation von Halbleiterwafern, das Packaging von integrierten Schaltkreisen und das Sintern fortschrittlicher Materialien wie LTCC (Low-Temperature Cofired Ceramics) und empfindlicher Magnetmaterialien.

Andere Spezialöfen

Andere Ofentypen bedienen spezielle Nischen. Kammeröfen sind vielseitige Arbeitstiere für Wärmebehandlung und Löten, während Muffelöfen die Komponenten von den Heizelementen isolieren, ideal für Prozesse wie Löten oder das Aushärten von Epoxidharz.

Die Abwägungen verstehen: Atmosphäre vs. Kosten

Die Wahl eines Ofens beinhaltet die Abwägung der Prozessanforderungen gegenüber der betrieblichen Komplexität und den Kosten. Das Verständnis dieses Kompromisses ist der Schlüssel zu einer effizienten Fertigung.

Standard-Atmosphärenöfen

Vorteil: Diese Systeme sind im Allgemeinen einfacher, kostengünstiger im Betrieb und ermöglichen einen höheren Durchsatz, da keine Zeit für das Evakuieren eines Vakuums aufgewendet werden muss.

Nachteil: Ihr Einsatz ist auf Materialien und Prozesse beschränkt, die durch die Exposition gegenüber Sauerstoff und anderen Gasen bei hohen Temperaturen nicht beeinträchtigt werden.

Vakuum- und geregelte Atmosphärenöfen

Vorteil: Sie ermöglichen die Herstellung von hochreinen, hochleistungsfähigen Komponenten, indem unerwünschte chemische Reaktionen wie Oxidation verhindert werden. Dies ist die einzige Option für die moderne Halbleiterfertigung.

Nachteil: Diese Öfen sind komplexer, haben höhere Anschaffungskosten und längere Prozesszyklen aufgrund der Notwendigkeit, das Vakuum zu erzeugen und zu brechen.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen ist derjenige, der die spezifischen Material- und Leistungsanforderungen Ihrer Komponente erfüllt, ohne unnötige Kosten oder Komplexität hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern unempfindlicher Keramiken oder allgemeiner Wärmebehandlung liegt: Ein Standard-Atmosphären-Horizontal- oder Kammerofen bietet oft die beste Balance zwischen Kosten und Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Halbleitern, ICs oder fortschrittlichen Komponenten (MLCC, LTCC) liegt: Ein Vakuumofen, oft in horizontaler Rohrbauweise, ist absolut unerlässlich, um die Materialreinheit und die Geräteperformance zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf spezifischen Montageschritten wie Löten oder Aushärten liegt: Ein spezieller Muffelofen ist möglicherweise das effizienteste Werkzeug für diese Aufgabe.

Letztendlich ist die Auswahl der richtigen thermischen Verarbeitungsausrüstung eine grundlegende Entscheidung, die die Produktqualität, Zuverlässigkeit und die Fertigungsausbeute direkt beeinflusst.

Zusammenfassungstabelle:

| Aspekt | Standard-Horizontalofen | Vakuum-/Kontrollierte Atmosphärenöfen |

|---|---|---|

| Atmosphäre | Umgebungsluft | Inertgas oder Vakuum |

| Schlüsselanwendungen | Sintern unempfindlicher Keramiken, allgemeine Wärmebehandlung | Halbleiterfertigung, fortschrittliche MLCCs, LTCC |

| Vorteile | Niedrigere Kosten, höherer Durchsatz | Hohe Reinheit, verhindert Oxidation |

| Nachteile | Beschränkt auf oxidationsbeständige Materialien | Höhere Kosten, längere Prozesszyklen |

Sind Sie bereit, Ihre Elektronikfertigung mit dem richtigen Ofen zu optimieren? KINTEK ist spezialisiert auf Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, unterstützt durch tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Produktqualität und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung