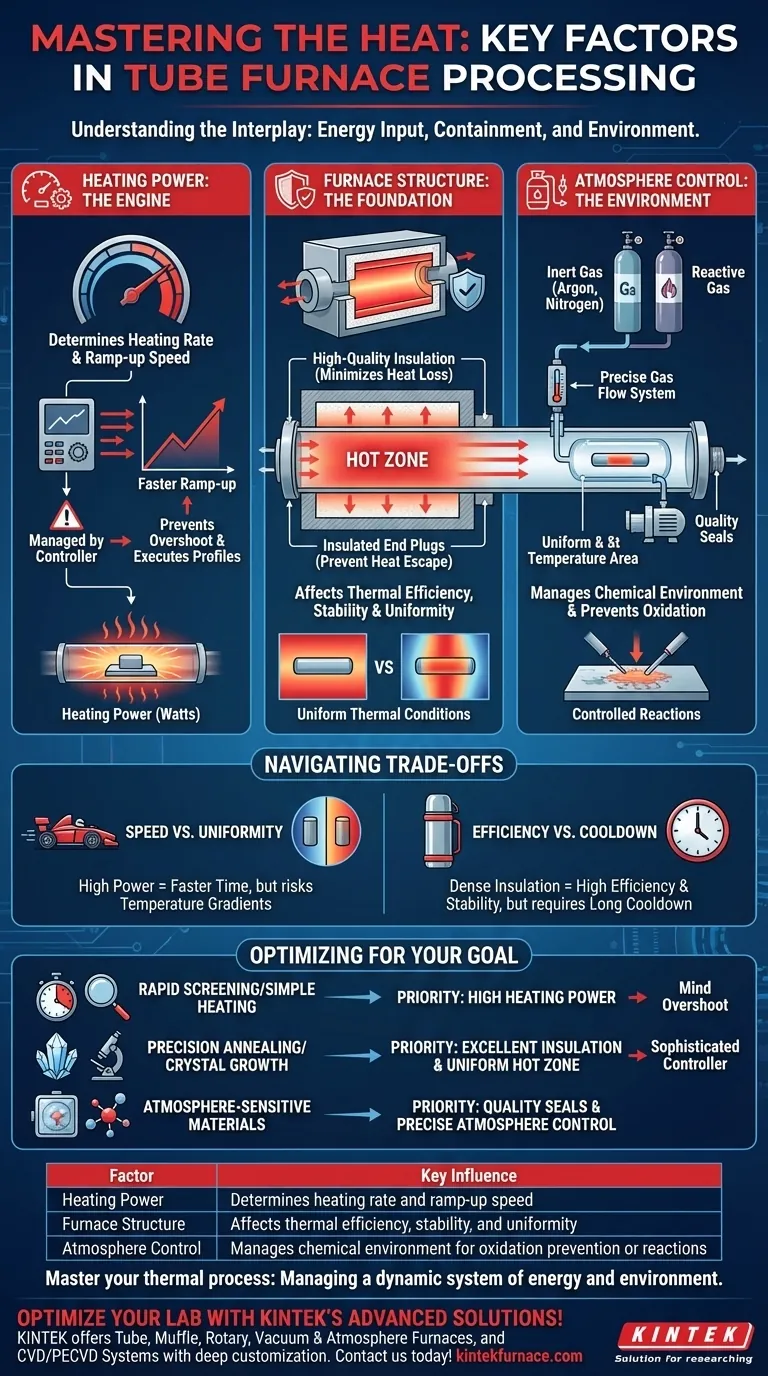

Bei jeder thermischen Verarbeitung wird die Leistung eines Rohrofens von drei Hauptfaktoren bestimmt. Dies sind die Heizleistung, die die Änderungsrate der Temperatur bestimmt; die physikalische Struktur und Isolierung des Ofens, die seine thermische Effizienz und Stabilität bestimmen; und das Atmosphärenkontrollsystem, das die chemische Umgebung der Probe verwaltet.

Das Verständnis des Zusammenspiels dieser drei Elemente – Energieeintrag (Leistung), Energieeindämmung (Struktur) und eine kontrollierte Umgebung (Atmosphäre) – ist der Schlüssel, um über das bloße Erhitzen einer Probe hinauszugehen und eine präzise, wiederholbare und erfolgreiche Materialverarbeitung zu erreichen.

Den Heizprozess entschlüsseln

Um einen Rohrofen zu beherrschen, müssen Sie verstehen, wie jede Kernkomponente zum Endergebnis beiträgt. Es handelt sich nicht um unabhängige Variablen, sondern um Teile eines miteinander verbundenen Systems.

Heizleistung: Der Motor der Temperaturänderung

Die Heizleistung bestimmt direkt die Aufheizrate des Ofens, also wie schnell er die Solltemperatur erreichen kann. Eine höhere Leistungsabgabe ermöglicht eine schnellere Aufheizrampe.

Die Rohleistung muss jedoch von einer hochentwickelten Steuerung verwaltet werden. Diese Steuerung moduliert die Leistung, um ein Überschreiten der Temperatur zu verhindern und präzise Heizprofile auszuführen, einschließlich kontrollierter Ramping-Phasen und ausgedehnter „Haltezeiten“ bei stabiler Temperatur.

Ofenstruktur: Die Grundlage der Stabilität

Die physikalische Konstruktion und Isolierung des Ofens sind entscheidend für die Wärmespeicherung und Temperaturhomogenität. Eine hochwertige Isolierung minimiert den Wärmeverlust an die Umgebung und reduziert so den Energieverbrauch.

Diese Effizienz trägt direkt zur Schaffung einer stabilen und gleichmäßigen Heißzone bei. Dies ist der zentrale Bereich der Ofenkammer, in dem die Temperatur am konstantesten ist, was unerlässlich ist, um sicherzustellen, dass Ihre gesamte Probe die gleichen thermischen Bedingungen erfährt.

Merkmale wie isolierte Endstopfen sind nicht trivial; sie spielen eine wesentliche Rolle dabei, das Austreten von Wärme aus den Enden des Rohres zu verhindern, wodurch die Gleichmäßigkeit und Stabilität weiter verbessert werden.

Atmosphärenkontrolle: Die chemische Umgebung

Viele fortschrittliche Materialien erfordern eine Verarbeitung in einer spezifischen gasförmigen Umgebung, um Oxidation zu verhindern oder eine chemische Reaktion auszulösen. Dies ist die Aufgabe des Atmosphärenkontrollsystems.

Durch das Einleiten inerter Gase wie Argon oder Stickstoff kann eine sauerstofffreie Umgebung geschaffen werden. Alternativ können reaktive Gase eingeleitet werden, um spezifische Oberflächenbehandlungen durchzuführen. Die Qualität der Ofendichtungen und die Präzision des Gasflusssystems sind für diese Funktion von größter Bedeutung.

Die inhärenten Kompromisse verstehen

Die Auswahl oder der Betrieb eines Rohrofens beinhaltet die Abwägung konkurrierender Prioritäten. Das Bewusstsein für diese Kompromisse ist entscheidend, um realistische Erwartungen festzulegen und effektive Experimente zu konzipieren.

Geschwindigkeit vs. Gleichmäßigkeit

Eine sehr hohe Aufheizrate, die durch hohe Leistung erzielt wird, kann Zeit sparen. Dies geht jedoch oft auf Kosten der Temperaturhomogenität, was zu Gradienten führt, bei denen die Außenseite einer Probe heißer ist als ihr Kern.

Für Prozesse, die höchste Präzision erfordern, wie z. B. Kristallwachstum oder vorsichtiges Tempern, ist eine langsamere, kontrolliertere Aufheizrampe fast immer überlegen, um eine gleichmäßige thermische Behandlung zu erreichen.

Effizienz vs. Abkühlzeit

Öfen mit dicker, dichter Isolierung sind sehr energieeffizient und bieten eine hervorragende Temperaturstabilität. Der Nachteil ist ihre hohe thermische Masse, was bedeutet, dass sie sehr lange zum Abkühlen benötigen können.

Diese langsame Abkühlung kann für einige Temperprozesse von Vorteil sein, kann aber auch ein erhebliches Hindernis in einem Laborumfeld mit hohem Durchsatz darstellen, in dem schnelle Zyklen erforderlich sind.

Optimieren Sie Ihren Ofen für Ihr Ziel

Ihre spezifische Anwendung bestimmt, welchem Faktor Sie Priorität einräumen sollten. Nutzen Sie diese Richtlinien, um Ihren Ansatz zu informieren.

- Wenn Ihr Hauptaugenmerk auf schnellem Screening oder einfachem Erhitzen liegt: Ein Ofen mit hoher Heizleistung wird Ihnen gute Dienste leisten, aber seien Sie sich eines möglichen Temperaturüberschusses bewusst.

- Wenn Ihr Hauptaugenmerk auf präzisem Tempern oder Kristallwachstum liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Isolierung, einer klar definierten gleichmäßigen Heißzone und einer hochentwickelten Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von atmosphäresensiblen Materialien liegt: Die Qualität der Vakuumdichtungen und die Präzision des Atmosphärenkontrollsystems sind Ihre wichtigsten Faktoren.

Die Beherrschung Ihres thermischen Prozesses beginnt mit dem Verständnis, dass Sie nicht nur eine Temperatur einstellen, sondern ein dynamisches System aus Energie und Umgebung steuern.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss |

|---|---|

| Heizleistung | Bestimmt die Aufheizrate und die Ramping-Geschwindigkeit |

| Ofenstruktur | Beeinflusst thermische Effizienz, Stabilität und Gleichmäßigkeit |

| Atmosphärenkontrolle | Verwaltet die chemische Umgebung zur Verhinderung von Oxidation oder für Reaktionen |

Optimieren Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Produkte wie Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung