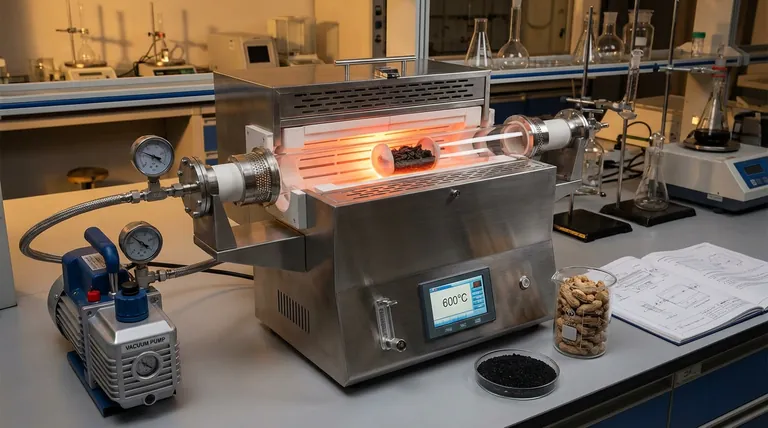

Die Hauptrolle des Laborröhrofens besteht darin, als präziser thermischer Reaktor für die isotherme Pyrolyse zu fungieren. Im spezifischen Kontext der Herstellung von Erdnussschalen-Biokohle (KBC) hält dieses Gerät eine vakuumgeschützte Umgebung bei 600 °C aufrecht. Diese kontrollierte Umgebung ermöglicht die Entfernung von Nicht-Kohlenstoff-Elementen, ohne das Material zu verbrennen, und wandelt rohe Biomasse in einen funktionellen Kohlenstoffvorläufer um.

Durch die Isolierung der Erdnussschalen von Sauerstoff und die Aufrechterhaltung einer strengen thermischen Stabilität erleichtert der Ofen den grundlegenden chemischen Wandel von organischer Biomasse zu einem leitfähigen Kohlenstoffgerüst, das für Elektrodenanwendungen geeignet ist.

Schaffung der optimalen Reaktionsumgebung

Vakuumschutz

Der Röhrofen isoliert die Erdnussschalen von der Umgebungsluft. Gemäß dem spezifischen Protokoll für KBC nutzt dieser Prozess eine vakuumgeschützte Umgebung anstelle eines strömenden Inertgases.

Dieses Vakuum ist entscheidend. Es stellt sicher, dass die hohen Temperaturen Zersetzung und nicht Verbrennung auslösen, wodurch verhindert wird, dass die Biomasse zu Asche wird.

Isotherme Pyrolyse bei 600 °C

Der Ofen ist für das Erreichen und Aufrechterhalten einer präzisen Temperatur von 600 °C verantwortlich.

Dieser Prozess ist isotherm, was bedeutet, dass die Temperatur während der Reaktionsphase konstant bleibt. Diese Stabilität gewährleistet eine gleichmäßige Erwärmung der Biomasseprobe, was zu konsistenten Materialeigenschaften führt.

Mechanismen der Transformation

Dehydratisierung und Devotalisierung

Im Ofen treibt die thermische Energie zwei spezifische physikalisch-chemische Veränderungen an: Dehydratisierung (Entfernung von Feuchtigkeit) und Devotalisierung (Freisetzung flüchtiger organischer Verbindungen).

Wenn die Temperatur steigt, werden Komponenten, die chemisch nicht stabil sind, als Gas freigesetzt. Dies reduziert die Masse der Erdnussschalen, während die Kohlenstoffatome erhalten bleiben.

Aufbau der vorläufigen Struktur

Das ultimative Ziel dieser thermischen Behandlung ist die strukturelle Transformation. Der Prozess wandelt die komplexe organische Struktur der Erdnussschale in eine vorläufige Kohlenstoffstruktur um.

Dies führt zu einer Biokohle, die als grundlegendes leitfähiges Gerüst dient. Dieses Gerüst ist die notwendige Basis für die nachfolgende Verarbeitung zu Elektrodenmaterialien.

Verständnis der Prozessnuancen

Karbonisierung vs. Aktivierung

Es ist wichtig, diese Karbonisierungsphase von der Aktivierung zu unterscheiden. Während ergänzende Kontexte die Verwendung von Öfen zum Ätzen von Poren mit Mitteln wie KOH oder CO2 erwähnen, konzentriert sich die KBC-Karbonisierungsphase auf die Stabilisierung.

Diese Phase baut das "Skelett" des Materials auf. Sie erzeugt die stabile Restbiokohle, die später aktiviert werden kann, um die Oberfläche zu vergrößern, aber die Rolle des Röhrofens hier ist hauptsächlich der Aufbau der Kohlenstoffbasis.

Atmosphärenempfindlichkeit

Während viele Biokohle-Protokolle Inertgase wie Stickstoff oder Argon verwenden, basiert der KBC-Prozess speziell auf einem Vakuum.

Dieser Unterschied ist für die Ausrüstung wichtig. Eine Vakuum-Konfiguration reduziert den konvektiven Wärmeübergang im Vergleich zum Gasfluss und stützt sich stärker auf Strahlung und Leitung von den Rohrwandungen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Laborröhrofens für die KBC-Herstellung zu maximieren, stimmen Sie Ihre Parameter auf Ihr Endziel ab:

- Wenn Ihr Hauptaugenmerk auf der Elektrodenleitfähigkeit liegt: Stellen Sie sicher, dass der Ofen eine strenge 600 °C beibehält, um die vorläufige Kohlenstoffstruktur vollständig zu graphitisieren, ohne sie zu zerstören.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um Sauerstofflecks zu verhindern, die die Kohlenstoffausbeute durch Oxidation verschlechtern würden.

Der Röhrofen ist nicht nur ein Heizgerät; er ist das Behältergefäß, das die Reinheit und strukturelle Integrität Ihres Endprodukts Biokohle bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation | Funktion bei der KBC-Herstellung |

|---|---|---|

| Temperatur | 600 °C | Ermöglicht isotherme Pyrolyse und den Aufbau einer vorläufigen Kohlenstoffstruktur. |

| Atmosphäre | Vakuumgeschützt | Verhindert Verbrennung/Oxidation und gewährleistet eine hohe Kohlenstoffausbeute. |

| Thermische Phase | Isotherm | Garantiert gleichmäßige Erwärmung für konsistente Leitfähigkeitseigenschaften. |

| Reaktionstyp | Devotalisierung | Entfernt Feuchtigkeit und flüchtige Verbindungen, um ein Kohlenstoffgerüst aufzubauen. |

Verbessern Sie Ihre Biokohle-Forschung mit KINTEK

Präzise Karbonisierung erfordert absolute Kontrolle über Temperatur und Atmosphäre. KINTEK bietet branchenführende Röhrofen, Vakuumsysteme und CVD-Lösungen, die für die anspruchsvollen Anforderungen der Biomassepyrolyse und der Entwicklung von Elektrodenmaterialien entwickelt wurden.

Warum KINTEK wählen?

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperatursysteme für Muffel-, Dreh- und Röhrofenanwendungen.

- Experten-Engineering: Unterstützt durch fortschrittliche F&E und Fertigung zur Gewährleistung der thermischen Stabilität.

- Optimierte Ergebnisse: Erreichen Sie die exakte isotherme Umgebung von 600 °C und die Vakuumintegrität, die Ihre KBC-Herstellung erfordert.

Bereit, Ihre Laborfähigkeiten zu erweitern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen!

Referenzen

- Yujie Wang, Shufa Zhu. Hydrothermal synthesis and electrochemical properties of Sn-based peanut shell biochar electrode materials. DOI: 10.1039/d3ra08655k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Rolle spielt eine Röhrenofen bei der Entölung von HDS-Katalysatoren? Effiziente Pyrolyserückgewinnung freischalten

- Was sind die kritischen Funktionen eines Laborrohr-Ofens bei der Biomassen-Synthese? Optimieren Sie Ihren Karbonisierungsprozess

- Welche Rolle spielt eine Hochvakuum-Rohröfen bei der TF-COF-Karbonisierung? Transformieren Sie Materialien mit präziser Hitze

- Was ist der Zweck der Vorbehandlung von Saphirsubstraten in einem Röhrenofen? Optimieren Sie die Grundlage für Ihr Epitaxie-Wachstum

- Welche intelligenten Funktionen bieten moderne Vakuumrohröfen? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche physikalischen Bedingungen werden durch einen Laborrohr-Ofen für die Bildung von kristallinen Sb-Ge-Se-Dünnschichten bereitgestellt?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden