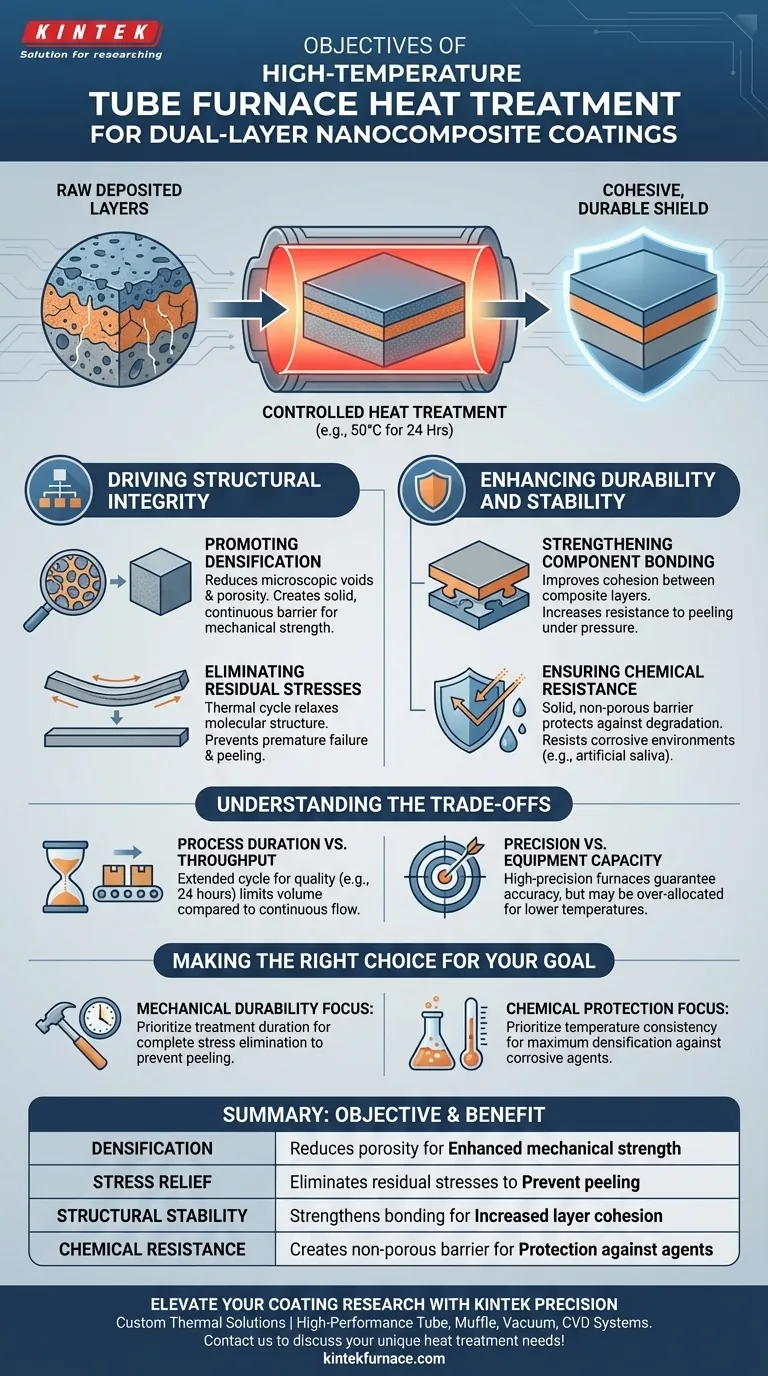

Das Hauptziel des Einsatzes eines Hochtemperatur-Röhrenofens für doppelwandige Nanokompositbeschichtungen ist die Schaffung einer präzise kontrollierten thermischen Umgebung, die die physikalische Struktur der Beschichtung verfestigt. Durch die Beibehaltung der Proben bei einer stabilen Temperatur – wie z. B. 50 °C für eine längere Dauer wie 24 Stunden – finalisiert der Prozess die Materialeigenschaften, die während der Abscheidungsphase initiiert wurden.

Die Wärmebehandlung dient als kritischer Stabilisierungsschritt, der die rohen abgeschiedenen Schichten in eine zusammenhängende, haltbare Schutzschicht umwandelt. Sie verbessert grundlegend die Langlebigkeit der Beschichtung, indem sie innere physikalische Schwächen behebt und die chemische Beständigkeit erhöht.

Förderung der strukturellen Integrität

Förderung der Verdichtung

Der Abscheidungsprozess allein hinterlässt oft mikroskopische Lücken in einer Beschichtung. Die Wärmebehandlung erleichtert die Verdichtung des Nanokompositmaterials.

Diese Reduzierung der Porosität schafft eine solidere, kontinuierlichere Barriere, die für die mechanische Festigkeit des Materials unerlässlich ist.

Beseitigung von Restspannungen

Beschichtungen akkumulieren während der anfänglichen Abscheidung auf einem Substrat erhebliche innere Spannungen.

Ohne Behandlung können diese Spannungen zu einem vorzeitigen Versagen führen. Der thermische Zyklus beseitigt effektiv diese Restspannungen und ermöglicht es der molekularen Struktur, sich in einem stabilen Zustand zu entspannen.

Verbesserung von Haltbarkeit und Stabilität

Stärkung der Komponentenbindung

Bei doppelwandigen oder Verbundbeschichtungen ist die Grenzfläche zwischen verschiedenen Komponenten oft die schwächste Stelle.

Die thermische Umgebung verbessert die strukturelle Stabilität zwischen diesen verschiedenen Beschichtungskomponenten. Diese verbesserte Kohäsion erhöht signifikant die Beständigkeit der Beschichtung gegen Abblättern und stellt sicher, dass die Schichten unter mechanischem Druck intakt bleiben.

Gewährleistung der chemischen Beständigkeit

Eine gut verdichtete und spannungsfreie Beschichtung bietet überlegenen Schutz vor Umwelteinflüssen.

Insbesondere verbessert dieser Prozess die langfristige chemische Stabilität und macht die Beschichtung hochgradig beständig gegen Degradation in korrosiven Umgebungen, wie z. B. in künstlichem Speichel.

Verständnis der Kompromisse

Prozessdauer vs. Durchsatz

Während ein Röhrenofen eine außergewöhnliche Kontrolle bietet, handelt es sich im Wesentlichen um einen Batch-Prozess, der zeitaufwendig sein kann.

Die primäre Referenz nennt eine Dauer von 24 Stunden, um die gewünschten Eigenschaften bei 50 °C zu erreichen. Diese verlängerte Zykluszeit ist eine notwendige Investition für die Qualität, begrenzt aber das Volumen der Teile, die im Vergleich zu kontinuierlichen Flussmethoden schnell verarbeitet werden können.

Präzision vs. Kapazität der Ausrüstung

Röhrenöfen sind für hochpräzise thermische Profile ausgelegt und werden oft für komplexe Aufgaben wie die Kristallsynthese oder Karbonisierung bei viel höheren Temperaturen (bis zu 700 °C) eingesetzt.

Der Einsatz solch hochentwickelter Geräte für Behandlungen bei niedrigeren Temperaturen (wie 50 °C) garantiert Genauigkeit, kann aber eine Überallokation von Ressourcen darstellen, wenn einfache Trockenöfen ähnliche Stabilität für weniger kritische Anwendungen erreichen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Wärmebehandlungsprozess zu optimieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Dauer der Behandlung, um die vollständige Beseitigung von Restspannungen sicherzustellen, was der Schlüsselfaktor zur Verhinderung von Abblättern und Delamination ist.

- Wenn Ihr Hauptaugenmerk auf chemischem Schutz liegt: Konzentrieren Sie sich auf die Konsistenz der Temperaturregelung, um die Verdichtung zu maximieren, da eine nicht poröse Oberfläche Ihre beste Verteidigung gegen ätzende Mittel wie künstlichen Speichel ist.

Der ultimative Wert des Röhrenofens liegt in seiner Fähigkeit, die exakte thermische Stabilität zu liefern, die erforderlich ist, um eine fragile Abscheidung in eine permanente, schützende Oberfläche zu verwandeln.

Zusammenfassungstabelle:

| Ziel der Wärmebehandlung | Nutzen für Nanokompositbeschichtung | Ergebnis |

|---|---|---|

| Verdichtung | Reduziert mikroskopische Lücken und Porosität | Verbesserte mechanische Festigkeit |

| Spannungsentlastung | Beseitigt interne Restspannungen | Verhindert Abblättern und Delamination |

| Strukturelle Stabilität | Stärkt die Bindung zwischen Verbundschichten | Erhöhte Schichtkohäsion |

| Chemische Beständigkeit | Schafft eine solide, nicht poröse Barriere | Schutz vor ätzenden Mitteln |

Verbessern Sie Ihre Beschichtungsforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer doppelwandigen Nanokomposite mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und Weltklasse-Fertigung, bieten wir Hochleistungs-Röhren-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die exakte thermische Stabilität zu liefern, die Ihre Materialien benötigen. Egal, ob Sie auf mechanische Haltbarkeit oder chemische Beständigkeit optimieren, unsere anpassbaren Öfen gewährleisten gleichmäßige Erwärmung und präzise Kontrolle.

Bereit, Ihre Materialeigenschaften zu transformieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Wärmebehandlungsanforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche kritischen Bedingungen bieten Laborrohröfen für das VLS-Wachstum von ZnO-Nanodrähten? Beherrschen Sie die Nanosynthese

- Was sind einige Hauptmerkmale eines Hochtemperatur-Rohrofens? Präzise Steuerung für überlegene thermische Verarbeitung

- Was ist ein Spaltrohr-Ofen und was macht ihn vielseitig? Erschließen Sie einfachen Zugang und Flexibilität für Ihr Labor

- Warum ist ein Röhren- oder Muffelofen mit Argon für das Ausglühen von Bentonit notwendig? Erhaltung der Adsorption & strukturellen Festigkeit

- Was ist die Funktion eines Rohrofens bei der Katalysator-Glühung? Entriegeln Sie L10 geordnete Strukturen für Spitzenleistungen

- Welche Branchen nutzen üblicherweise horizontale Elektroöfen? Präzision in der Hochtemperaturverarbeitung freisetzen

- Was macht Rohröfen so vielseitig?Entdecken Sie ihre Anpassungsfähigkeit für verschiedene thermische Prozesse

- Was ist die Funktion eines horizontalen Rohrofens bei der Biomasseverkokung? Meisterpräzisionsaktivierung & Porendesign