Laborrohröfen sind die entscheidende Voraussetzung für das Vapor-Liquid-Solid (VLS)-Wachstum von Zinkoxid (ZnO)-Nanodrähten, da sie eine streng kontrollierte thermische und chemische Umgebung schaffen. Diese Geräte steuern präzise Hochtemperaturzonen – oft bis zu 900 °C –, um das Zink-Ausgangsmaterial zu verdampfen und gleichzeitig den Fluss von Trägergasen zu regulieren, um diesen Dampf zum Wachstsubstrat zu transportieren.

Der Rohrofen erwärmt das Material nicht nur; er orchestriert das empfindliche Gleichgewicht zwischen der Verdampfung des Ausgangsmaterials, dem Dampftransport und der endgültigen Abscheidung. Durch die Synchronisation der Temperaturverteilung mit den Gasflussraten stellt der Ofen sicher, dass sich Zinkdampf an den Katalysatorstellen reibungslos kondensiert, um ein dichtes, hochwertiges Nanodrahtnetzwerk zu bilden.

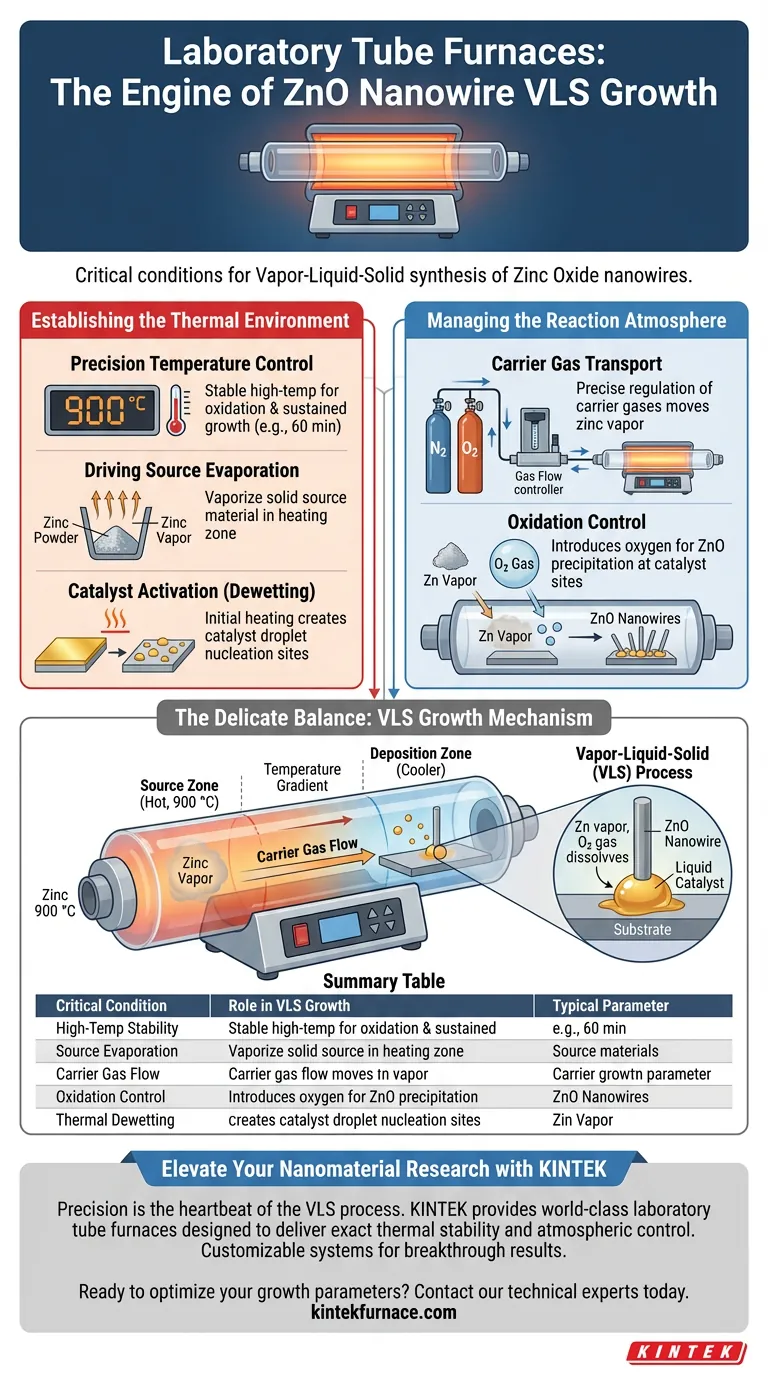

Schaffung der thermischen Umgebung

Präzise Temperaturregelung

Die grundlegende Voraussetzung für das VLS-Wachstum ist eine stabile Hochtemperaturumgebung. Laborrohröfen bieten die Möglichkeit, Temperaturen bis zu 1000 °C zu erreichen und zu halten.

Speziell für ZnO wird der Ofen typischerweise auf etwa 900 °C erhitzt. Diese spezifische thermische Energie ist erforderlich, um die Oxidationsreaktion zu initiieren und den Wachstumsprozess über lange Reaktionszeiten, wie z. B. 60 Minuten, aufrechtzuerhalten.

Steuerung der Ausgangsmaterialverdampfung

Der Ofen muss genügend Wärme erzeugen, um das feste Ausgangsmaterial zu verdampfen. Bei diesem Prozess wird Zinkpulver in die Heizzone gelegt, wo die hohe Temperatur es in Zinkdampf umwandelt.

Ohne diese kontrollierte Verdampfungsphase steht kein Ausgangsmaterial zur Verfügung, um das Wachstum der Nanodrähte zu speisen.

Katalysatoraktivierung (Dewetting)

Bevor das Wachstum beginnt, spielt die thermische Umgebung eine sekundäre, entscheidende Rolle auf dem Substrat. Die Hitze bewirkt, dass dünne Schichten von Katalysatormaterial (typischerweise Gold) in winzige Tröpfchen zerfallen.

Dieser Prozess, bekannt als Dewetting, erzeugt die sphärischen "Samen", die als Keimbildungsstellen dienen, an denen die Nanodrähte schließlich wachsen werden.

Verwaltung der Reaktionsatmosphäre

Trägergastransport

Temperatur allein reicht nicht aus; der Dampf muss bewegt werden. Der Rohrofen ermöglicht die präzise Regelung von Trägergasen wie Stickstoff.

Die Flussrate dieser Gase bestimmt, wie effektiv die verdampften Zinkspezies von der Quellzone zur kühleren Abscheidungszone wandern, wo sich das Substrat befindet.

Kontrolle der Oxidation

Um Zinkoxid (ZnO) und nicht reines metallisches Zink zu bilden, muss Sauerstoff in das System eingebracht werden. Der Ofen steuert die Einführung von Sauerstoffgas zusammen mit dem Trägergas.

Dies stellt sicher, dass die Oxidationsreaktion zur richtigen Zeit und am richtigen Ort stattfindet, wodurch sich der Zinkdampf spezifisch an den Katalysatorstellen als ZnO abscheidet.

Verständnis der Kompromisse

Risiken der Temperaturverteilung

Obwohl hohe Hitze notwendig ist, ist die Verteilung dieser Hitze ebenso entscheidend. Wenn der Temperaturgradient zwischen der Quellzone (heiß) und der Substratzone (kühler) nicht korrekt gesteuert wird, kann sich der Dampf vorzeitig oder gar nicht abscheiden.

Empfindlichkeit des Gasflusses

Es gibt ein empfindliches Gleichgewicht bei den Flussraten. Wenn der Trägergasfluss zu hoch ist, kann der Zinkdampf am Substrat vorbeigeweht werden, bevor er reagieren kann.

Umgekehrt, wenn der Fluss zu niedrig ist, wird der Dampftransport ineffizient, was zu spärlichem oder ungleichmäßigem Nanodrahtwachstum führt.

Die richtige Wahl für Ihr Ziel treffen

Um spezifische Wachstumsergebnisse zu erzielen, müssen Sie die Ofenparameter anpassen, um bestimmte Mechanismen zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Nanodrahtdichte liegt: Priorisieren Sie die präzise Kontrolle der Temperaturverteilung, um sicherzustellen, dass die maximale Dampfabscheidung genau am Substratort erfolgt.

- Wenn Ihr Hauptaugenmerk auf der kristallinen Qualität liegt: Stellen Sie sicher, dass der Ofen über die gesamte Reaktionszeit (z. B. 60 Minuten) eine konstante Temperatur hält, um eine stabile, ununterbrochene Kristallgitterbildung zu ermöglichen.

Der Rohrofen ist die treibende Kraft des VLS-Wachstums und wandelt rohe thermische Energie und Gasfluss in die präzisen Bedingungen um, die für den atomaren Aufbau erforderlich sind.

Zusammenfassungstabelle:

| Kritische Bedingung | Rolle beim VLS-Wachstum | Typischer Parameter |

|---|---|---|

| Hochtemperaturstabilität | Initiierung der Oxidation und Aufrechterhaltung der Reaktion | ~900 °C bis 1000 °C |

| Verdampfung des Ausgangsmaterials | Umwandlung von festem Zinkpulver in die Dampfphase | 900 °C Zonenheizung |

| Trägergasfluss | Transportiert Zinkdampf zum Wachstsubstrat | Präzise N2-Regelung |

| Oxidationskontrolle | Gewährleistet die Abscheidung von ZnO über metallischem Zink | Geregelte O2-Zufuhr |

| Thermales Dewetting | Erzeugt Katalysatortröpfchen-Keimbildungsstellen | Anfängliche Heizphase |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Präzision ist das Herzstück des Vapor-Liquid-Solid (VLS)-Prozesses. KINTEK bietet erstklassige Laborrohröfen, die entwickelt wurden, um die exakte thermische Stabilität und atmosphärische Kontrolle zu liefern, die für die Synthese hochwertiger ZnO-Nanodrähte erforderlich sind.

Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Ob Sie eine Mehrzonen-Temperaturregelung oder spezielle Gaszuführsysteme benötigen, KINTEK stattet Ihr Labor mit den Werkzeugen für bahnbrechende Ergebnisse aus.

Bereit, Ihre Wachstumsparameter zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Clémence Badie, Sang Sub Kim. Selective Detection of H<sub>2</sub> Gas in Gas Mixtures Using NiO‐Shelled Pd‐Decorated ZnO Nanowires. DOI: 10.1002/admt.202302081

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Inertgas-Zuführsystem für einen Rohrofen unerlässlich? Entwicklung von Hochleistungs-Biokohle

- Was sind die Hauptfunktionen eines Hochleistungs-Rohrofens bei der zweistufigen Synthese von Ln-MoP@C-Katalysatoren?

- Welche technischen Vorteile bieten Mehrzonen-Rohröfen (Drei-Zonen-Öfen)? Überlegene Temperaturkontrolle und Flexibilität

- Welche Rolle spielt eine Rohröfen bei der Karbonisierung von porösem Kohlenstoff? Präzise Temperaturkontrolle meistern

- Warum ist die Vakuumkontrolle entscheidend bei der Verwendung eines horizontalen Rohrofens für die 550 °C-Glühung von a-SiC:H-Filmen?

- Was ist die Funktion eines Hochtemperatur-Rohrrohrofens für Ni3FeN-Katalysatoren? Beherrschung der Phasenumwandlung

- Wie benutzt man einen Rohrofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Welche Heizmechanismen werden in Fallrohröfen eingesetzt? Wählen Sie zwischen Widerstands- und Induktionsheizung