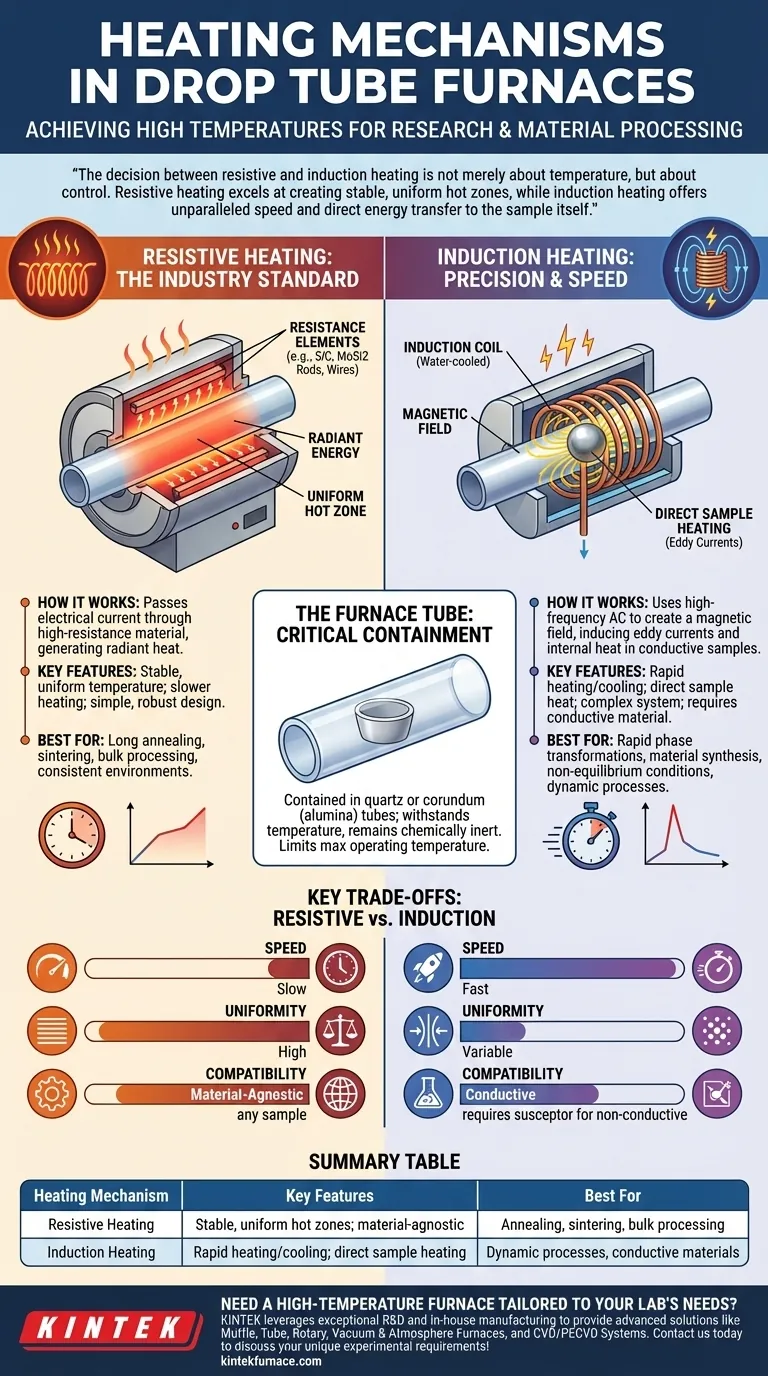

Im Kern verwenden Fallrohrofen zwei primäre Heizmechanismen, um die hohen Temperaturen zu erreichen, die für Forschung und Materialverarbeitung erforderlich sind. Die gebräuchlichsten Methoden sind die Widerstandsheizung, die Elemente verwendet, die glühend heiß werden, wenn Elektrizität durch sie fließt, und die mittelfrequente Induktionsheizung, die Magnetfelder verwendet, um eine leitfähige Probe direkt zu erwärmen.

Die Entscheidung zwischen Widerstands- und Induktionsheizung betrifft nicht nur die Temperatur, sondern auch die Kontrolle. Die Widerstandsheizung zeichnet sich durch die Schaffung stabiler, gleichmäßiger Heizzonen aus, während die Induktionsheizung eine unvergleichliche Geschwindigkeit und direkte Energieübertragung auf die Probe selbst bietet.

Die zwei primären Heizprinzipien

Um zu verstehen, welcher Ofen für Ihre Arbeit der richtige ist, ist es wichtig zu verstehen, wie jede Heizmethode funktioniert und wofür sie am besten geeignet ist.

Widerstandsheizung: Der Industriestandard

Die Widerstandsheizung ist die am weitesten verbreitete Technologie in Laboröfen. Sie basiert auf dem einfachen Prinzip, einen elektrischen Strom durch ein Material mit hohem elektrischen Widerstand zu leiten, wodurch es sich erwärmt und Energie in die Ofenkammer abstrahlt.

Die spezifischen Heizelemente werden aufgrund ihrer Fähigkeit ausgewählt, extremen Temperaturen standzuhalten. Gängige Typen sind Widerstandsdrähte, langlebige Siliziumkarbid (SiC)-Stäbe und Hochleistungs-Siliziummolybdän (MoSi2)-Stäbe.

Diese Elemente sind um das Ofenrohr herum angeordnet, um eine gleichmäßige Temperaturzone zu schaffen, was diese Methode ideal für Prozesse macht, die Stabilität und Konsistenz über lange Zeiträume erfordern.

Induktionsheizung: Präzision und Geschwindigkeit

Die Induktionsheizung funktioniert nach einem völlig anderen Prinzip. Sie verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird, um ein starkes und sich schnell änderndes Magnetfeld zu erzeugen.

Wenn ein leitfähiges Material (wie eine Metalllegierungsprobe) in dieses Feld gebracht wird, induziert das Magnetfeld elektrische "Wirbelströme" in der Probe selbst. Der Eigenwiderstand der Probe gegen diese Ströme erzeugt intensive, schnelle Wärme von innen nach außen.

Diese Methode ermöglicht extrem schnelle Heiz- und Abkühlraten, da sie die Probe direkt erwärmt und nicht die gesamte Ofenkammer.

Die entscheidende Rolle des Ofenrohrs

Unabhängig von der Heizmethode befindet sich die Probe in einem Rohr. Dieses Rohr, typischerweise aus Quarz oder hochreinem Korund (Aluminiumoxid), muss den Zieltemperaturen standhalten und chemisch inert bleiben, um eine Kontamination der Probe zu vermeiden. Die Wahl des Heizelements und die maximale Betriebstemperatur sind daher durch die thermischen Eigenschaften des Rohrs begrenzt.

Die Kompromisse verstehen: Widerstand vs. Induktion

Die Wahl des richtigen Heizmechanismus erfordert ein Abwägen von Geschwindigkeit, Gleichmäßigkeit, Materialkompatibilität und Kosten. Keine Methode ist universell überlegen; sie sind für unterschiedliche Ziele geeignet.

Heizrate und Steuerung

Induktionsheizung bietet eine außergewöhnlich schnelle Temperaturanstiegs- und Abkühlrate. Dies ist ideal für die Untersuchung dynamischer Prozesse wie schnelle Phasenübergänge oder die Simulation von Bedingungen, bei denen Thermoschock ein Faktor ist.

Widerstandsheizung hat eine viel langsamere thermische Reaktion. Sie erwärmt die Elemente, die wiederum die Ofenisolierung und das Rohr erwärmen, die schließlich die Probe erwärmen. Diese thermische Masse bietet eine hervorragende Temperaturstabilität, perfekt für lange Glüh- oder Sinterprozesse, die eine konstante Umgebung erfordern.

Materialkompatibilität

Widerstandsheizung ist materialunabhängig. Sie erwärmt die Ofenkammer, und alles, was sich in dieser Kammer befindet, wird durch Strahlung und Konvektion erwärmt. Dies macht sie gleichermaßen für Pulver, Keramiken, Polymere und Metalle geeignet.

Induktionsheizung ist restriktiver. Sie erfordert, dass die Probe selbst elektrisch leitfähig ist. Für nichtleitende Materialien wie viele Keramiken muss eine leitfähige Hülse, ein sogenannter Suszeptor (oft aus Graphit), um die Probe gelegt werden, um die magnetische Energie zu absorbieren und Wärme auf sie zu übertragen.

Systemkomplexität und Gleichmäßigkeit

Widerstandsöfen sind im Allgemeinen einfacher, robuster und kostengünstiger. Ihr Design erzeugt auf natürliche Weise eine große, gleichmäßige Heizzone, die für die Verarbeitung von Massenmaterialien oder mehreren Proben gleichzeitig entscheidend ist.

Induktionssysteme sind komplexer und erfordern eine spezielle Stromversorgung und wassergekühlte Spulen. Das Erreichen einer hochgradig gleichmäßigen Temperaturzone kann schwieriger sein und hängt von der Spulen- und Probengestalt ab.

Auswahl des richtigen Mechanismus für Ihre Anwendung

Die optimale Heizmethode ist diejenige, die Ihrem spezifischen Forschungs- oder Produktionsziel am besten dient.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Massenverarbeitung oder Kosteneffizienz liegt: Die Widerstandsheizung ist die zuverlässigste und einfachste Wahl, ideal zum Glühen, Sintern oder zur allgemeinen Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf schnellem thermischen Zyklieren oder direkter Probenheizung liegt: Die Induktionsheizung bietet unvergleichliche Geschwindigkeit und Kontrolle und ist somit perfekt für die Materialsynthese und die Untersuchung von Nichtgleichgewichtsbedingungen.

- Wenn Sie mit nichtleitenden Pulvern oder Materialien arbeiten: Die Widerstandsheizung ist die einfachste Lösung, obwohl ein Induktionsofen verwendet werden kann, wenn Sie einen leitfähigen Suszeptor einbauen.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, eine Ofenkonfiguration auszuwählen, die Ihren wissenschaftlichen oder industriellen Zielen direkt dient.

Zusammenfassungstabelle:

| Heizmechanismus | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Widerstandsheizung | Stabile, gleichmäßige Heizzonen; materialunabhängig | Glühen, Sintern, Massenverarbeitung |

| Induktionsheizung | Schnelles Heizen/Kühlen; direkte Probenheizung | Dynamische Prozesse, leitfähige Materialien |

Benötigen Sie einen Hochtemperaturofen, der auf die individuellen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Anforderungen, egal ob Sie gleichmäßiges Heizen oder schnelles thermisches Zyklieren bevorzugen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungseffizienz und -ergebnisse verbessern können!

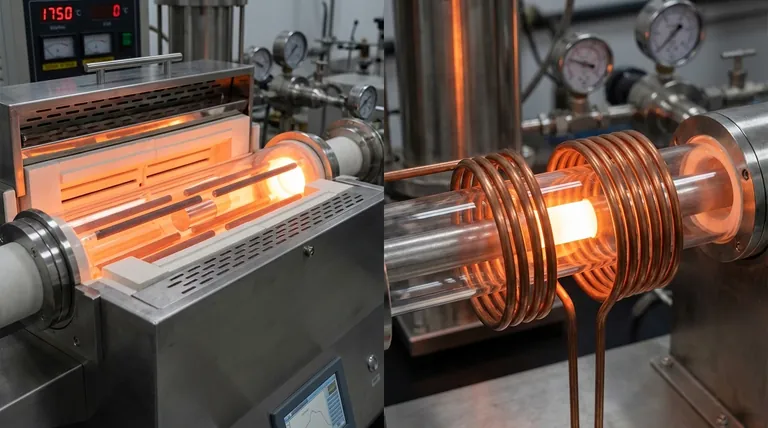

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung