Ein Hochleistungs-Rohrofen dient als präzise Reaktionskammer, die für die Durchführung der empfindlichen, zweistufigen thermischen Umwandlung von Ln-MoP@C-Katalysatorvorläufern erforderlich ist. Seine Hauptfunktion besteht darin, eine strukturelle Kalzinierung bei 500 °C zur Stabilisierung von Kohlenstoffgerüsten zu ermöglichen, gefolgt von einer Hochtemperatur-Phosphorisierung bei 800 °C zur Integration von Lanthanidionen in das Molybdänphosphidgitter.

Der Rohrofen liefert mehr als nur Wärme; er erhält die strenge inerte Stickstoffatmosphäre, die für die Umwandlung von organisch-anorganischen Anordnungen in stabile, Lanthanid-dotierte Katalysatoren ohne unkontrollierte Oxidation unerlässlich ist.

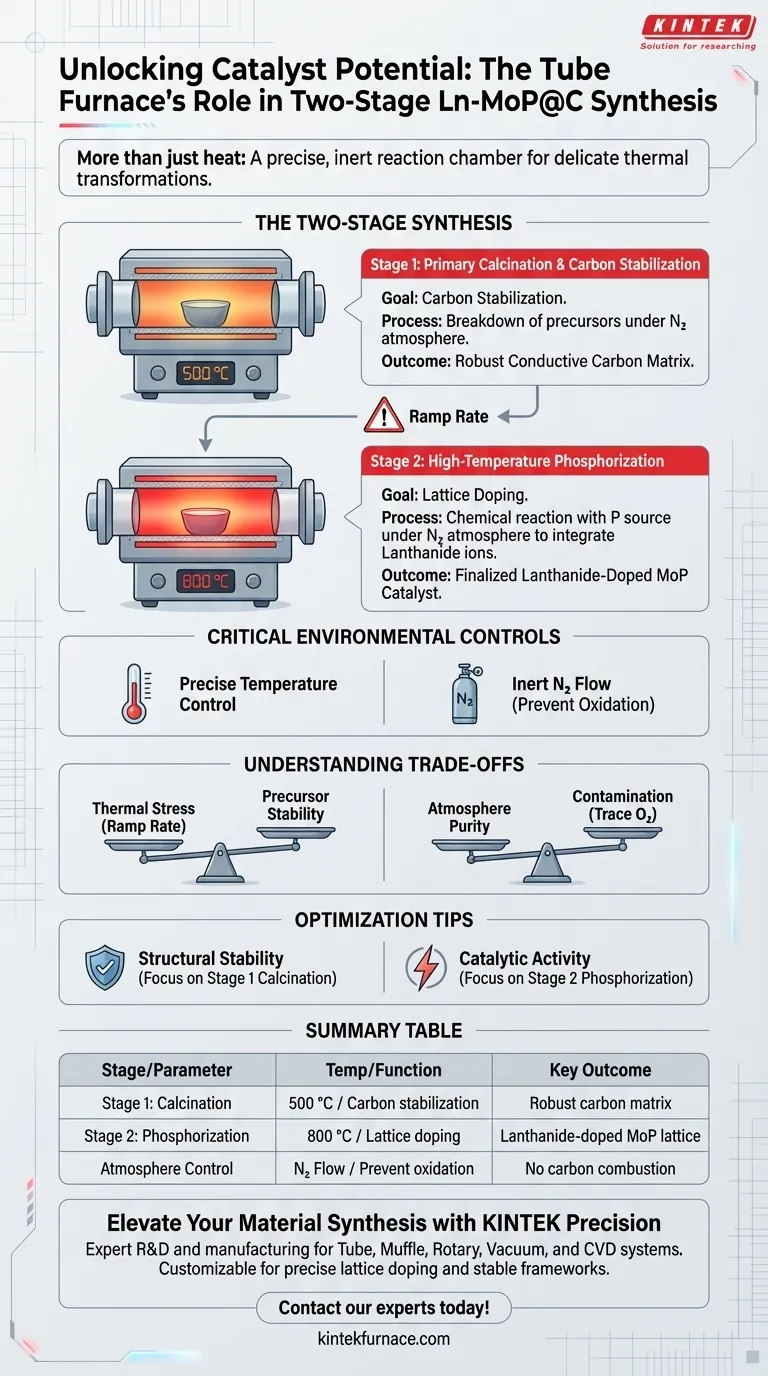

Die Mechanik der zweistufigen Synthese

Die Synthese von Ln-MoP@C (Lanthanid-dotiertes Molybdänphosphid, eingekapselt in Kohlenstoff) beruht auf unterschiedlichen thermischen Umgebungen. Der Rohrofen ermöglicht die sequentielle Durchführung dieser Stufen in einer kontrollierten Umgebung.

Stufe 1: Primäre Kalzinierung und Kohlenstoffstabilisierung

Die erste Funktion des Ofens ist die Durchführung der primären Kalzinierung bei 500 °C. Diese Stufe zielt auf die selbstorganisierte Struktur ab, die aus Dopamin- und Molybdatvorläufern besteht.

Unter einer schützenden Stickstoffatmosphäre liefert der Ofen die thermische Energie, die zur Zersetzung dieser Anordnung erforderlich ist. Das Ergebnis ist die Umwandlung des Rohvorläufers in einen kohlenstoffstabilisierten, Lanthanid-dekorierten Molybdänhybriden. Dieser Schritt ist entscheidend für den Aufbau der leitfähigen Kohlenstoffmatrix, die den Katalysator tragen wird.

Stufe 2: Hochtemperatur-Phosphorisierung

Die zweite, aggressivere Funktion beinhaltet das Aufheizen auf 800 °C zur Phosphorisierung. Diese Hochtemperaturbehandlung ist erforderlich, um die chemische Reaktion zwischen der Phosphorquelle und dem Molybdänhybriden zu steuern.

Während dieser Phase ermöglicht der Ofen die Induktion von Lanthanidionen in das MoP (Molybdänphosphid)-Gitter. Dieser Dotierungsprozess schließt die strukturelle Transformation ab und finalisiert die elektronische Struktur und die aktiven Zentren des Katalysators.

Kritische Umgebungssteuerungen

Über die Temperatur hinaus spielt der Rohrofen eine entscheidende Rolle bei der Atmosphärenregulierung. Der Erfolg der Synthese hängt von der Isolierung der Reaktanten von der Umgebungsluft ab.

Atmosphärenmanagement

Der Ofen muss während beider Heizstufen einen kontinuierlichen Stickstoff ($N_2$)-Gasfluss aufrechterhalten. Diese inerte Umgebung verhindert die Verbrennung der aus Dopamin stammenden Kohlenstoffbeschichtung.

Reaktionspräzision

Durch die Isolierung der Probe stellt der Ofen sicher, dass die chemische Umwandlung ausschließlich durch thermische Zersetzung und Festkörperreaktionen angetrieben wird. Diese Präzision ermöglicht die spezifische Bildung von Phosphiden und nicht von unerwünschten Oxiden.

Verständnis der Kompromisse

Obwohl der Rohrofen für diese Synthese unerlässlich ist, birgt der Betrieb bei diesen Parametern spezifische Herausforderungen, die bewältigt werden müssen.

Thermische Belastung und Vorläuferstabilität

Der Übergang von 500 °C auf 800 °C stellt einen erheblichen thermischen Sprung dar. Wenn die Aufheizrate zwischen der Kalzinierungs- und der Phosphorisierungsstufe unkontrolliert ist, kann das in der ersten Stufe etablierte Kohlenstoffgerüst abgebaut werden, bevor sich das Phosphidgitter vollständig bildet.

Atmosphärenreinheit vs. Kontamination

Die Wirksamkeit der Stickstoffatmosphäre ist absolut; selbst geringfügige Lecks können katastrophal sein. Bei 800 °C zerstören Spuren von Sauerstoff schnell die Kohlenstoffschale und oxidieren das Molybdän, was zu einem inaktiven Material anstelle des gewünschten Ln-MoP@C-Katalysators führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Ln-MoP@C-Katalysatoren zu optimieren, müssen Sie die Ofenparameter an Ihre spezifischen Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie eine präzise Kontrolle während der Kalzinierungsstufe bei 500 °C, um sicherzustellen, dass die aus Dopamin gewonnene Kohlenstoffschale vollständig karbonisiert und robust ist, bevor höhere Temperaturen angewendet werden.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Stellen Sie sicher, dass die Phosphorisierungsstufe bei 800 °C lange genug gehalten wird, um die Lanthanidionen vollständig in das Gitter zu integrieren, da diese Dotierung die endgültige elektrochemische Leistung bestimmt.

Durch die Beherrschung dieser beiden thermischen Stufen können Sie die elektronischen und strukturellen Eigenschaften Ihres endgültigen Katalysators präzise gestalten.

Zusammenfassungstabelle:

| Synthesestufe | Temperatur | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Stufe 1: Kalzinierung | 500 °C | Kohlenstoffstabilisierung & Zersetzung von Vorläufern | Robuste leitfähige Kohlenstoffmatrix |

| Stufe 2: Phosphorisierung | 800 °C | Chemische Reaktion mit Phosphorquelle | Lanthanid-dotiertes MoP-Gitter |

| Atmosphärenkontrolle | N/A | Inertstickstoff ($N_2$)-Fluss | Verhinderung von Oxidation & Kohlenstoffverbrennung |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Präzision bei Temperatur und Atmosphäre ist der Unterschied zwischen einem Hochleistungskatalysator und einem inaktiven Oxid. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der zweistufigen thermischen Synthese gerecht werden. Unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar und gewährleisten stabile Kohlenstoffgerüste und präzise Gitterdotierung.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche verschiedenen Arten von Rohröfen gibt es? Finden Sie die perfekte Lösung für die Anforderungen Ihres Labors

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist ein Rohrofen und welche Hauptmerkmale hat er? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Welche Faktoren sind bei der Auswahl eines Röhrenofens zu berücksichtigen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Was sind die Einschränkungen von vertikalen Rohröfen? Wichtige Kompromisse für die Laboreffizienz

- Welche physikalischen Bedingungen bietet ein Vertikalrohr-Ofen für Entschwefelungsexperimente? Präzise Temperaturregelung

- Welche Arten von Heizelementen können in Rohröfen mit geteiltem Mantel verwendet werden? Wählen Sie SiC oder MoSi2 für optimale Leistung

- Welche Reaktionsumgebung bietet eine Laborrohr-Ofen? Optimierung der Na4Fe3(PO4)2(P2O7)-Synthese